Назначение процесса. Экстракционная очистка дизельных и печных топлив, сырья для каталитического крекинга и циркулирующих крекинг-газойлей для удаления низкоцетановых и других нежелательных компонентов — нестабильных, кислотных, сернистых, азотистых и металлорганических соединений.

Продукты. Получаемые рафинатные фракции имеют более высокое цетановое число и обнаруживают существенное улучшение качества — уменьшение нагарообразования, улучшенные характеристики сгорания, значительное снижение содержания серы, азота и металлов. Одновременно получают экстрактные фракции со сравнительно высоким содержанием ароматических углеводородов.

Описание процесса. Температура экстракции и отношение фурфурол: газойль ниже, чем при фурфурольной очистке масляных фракций. Однако основное различие между процессами заключается в аппаратурном оформлении секции регенерации фурфурола из рафинатной и экстрактной фаз.

После азеотропной перегонки потоки рафината и экстракта, не содержащие растворителя, выводятся с низа соответствующих отпарных колонн, а отгоняющиеся с верха пары, представляющие собой азеотропную смесь нефтепродукта, воды и фурфурола, конденсируются и направляются в сборник-отстойник. В этом аппарате образуются три жидкие фазы, причем в каждой фазе присутствуют все три компонента. Самая тяжелая фаза (нижний слой) состоит в основном из фурфурола. Она возвращается в систему циркуляции растворителя. Промежуточная фаза состоит главным образом из воды. Самая легкая фаза — это фаза, содержащая в основном нефтепродукт. Она прокачивается насосом в колонну, в которой фурфурол экстрагируется из нефтепродукта водой. Количество получаемого при этом легкого нефтепродукта невелико и зависит от температуры начала кипения исходной газойлевой фракции.

Процесс легко может быть отрегулирован таким образом, чтобы можно было применять фурфурол, содержащий небольшие количества нефтепродукта и воды.

Процесс характеризуется низким отношением растворитель : сырье, которое изменяется от 25 % при экстракции циркулирующего крекинг-газойля, возвращаемого на каталитический крекинг, до примерно 40 % при экстракции циркулирующего каталитического крекинг-газойля, используемого в производстве высококачественного дизельного или печного топлива, и примерно до 80 % при переработке прямогонных газойлевых фракций (для производства дистиллятных и печных топлив) или сырья для каталитического крекинга.

Выходы. Выход целевого рафината при этом процессе зависит от характеристик исходных фракций и требуемой степени улучшения их качества.

Экономика процесса.

Таблица 10 - Удельные энергетические затраты фурфурольной очистки газойлей

|

Удельные энергетические затраты на 1 м3 сырья: |

|

|

котельное топливо, л |

15,8 |

|

пар, кг: |

|

|

поданный в процесс (1,75 МПа) |

122,7 |

|

отработавший (0,1 МПа) |

54,2 |

|

чистое потребление |

68,5 |

|

охлаждающая вода, оборотная, м3 |

5,95 |

|

Годовые затраты на содержание и текущий ремонт, % от суммарных капиталовложений |

2 |

|

Коэффициент использования календарного времени |

0,95 |

Промышленные установки. Имеются восемь промышленных установок.

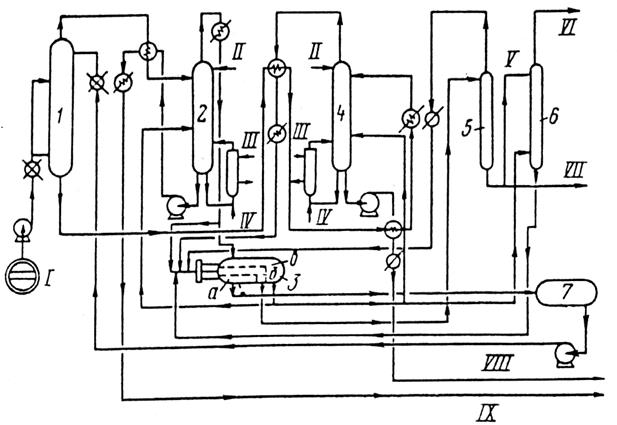

Рисунок 19 – Процесс фурфурольной очистки газойлевых фракций:

1 — экстрактор; 2 — отпарная колонна рафината; 3 — сборник-отстойник; а — фурфурол; б — вода; в — нефтепродукт; 4 — отпарная колонна экстракта; 5 — фракционирующая колонна; 6 — колонна водной промывки; 7 — промежуточный сборник растворителя. Линии: I — сырье; II — поток орошения; III — горячее масло (теплоноситель); IV — водяной пар; V — вода; VI — легкий газойль в резервуары; VII — вода в канализацию; VIII – экстракт; IX — очищенная фракция.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.