Экономика процесса.

Таблица 8 – Удельные энергетические показатели для I и II вариантов процесса (соответственно с максимальным и минимальным расходом пара).

|

Удельные энергетические затраты на 1 м3/сырья: |

I |

II |

|

Электроэнергия, кВт×ч |

* |

13,8 |

|

Пар, кг |

400 |

85,5 |

|

Топливо, МДж |

533,4 |

1264,2 |

|

Вода охлаждающая (подъем температуры 14 °С), м3 |

7,15 |

7,15 |

|

Растворитель, кг |

0,28 |

0,28 |

|

Годовые затраты на содержание и текущий ремонт, % от суммарных капиталовложений |

3 |

3 |

*Расход только на освещение и контрольно-измерительные приборы.

|

Рисунок 10 – Схема работы деасфальтизационной колонны |

Рисунок 11 – Схемы деасфальтизационных колонн: а – с внутренней перегородкой и внешним верхним подогревателем (8 жалюзийных тарелок); б – с внутренним паровым подогревателем; в – с выносной отстойной камерой (11 жалюзийных тарелок); 1 – колонна; 2 – паровой подогреватель; 3 – отстойная камера; 4 – насос для подачи "смол" в зону экстракции. Линии: I – ввод пропана; II – ввод гудрона; III – вывод раствора деасфальтизата; IV – вывод раствора битума; V – водяной пар; VI – смолы.

Рисунок 12 – Ультразвуковой смеситель (УЗС) |

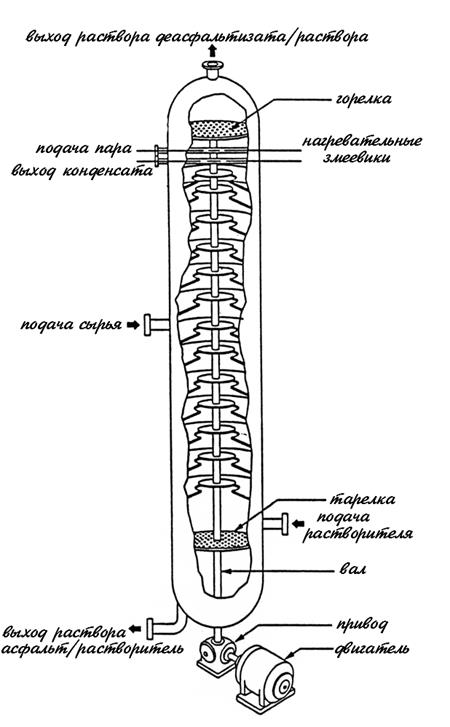

Рисунок 14 – Эскиз роторно-дискового контактора

Назначение процесса — получение рафината путем удаления из масляного сырья нежелательных компонентов при помощи фенола. Сырье: масляный дистиллят или деасфальтированный гудрон. Целевой продукт — рафинат. Побочный продукт — экстракт. Выход рафината 64-85% масс.

Секции установки: 1 — секция абсорбции сырьем фенола из паров азеотропной смеси фенола и воды, 2 — секция экстракции, 3 — секция регенерации фенола из рафинатного раствора, 4 — секция регенерации фенола из экстрактного раствора.

Сырье насосом Н-1 прокачивается через кожухотрубчатый теплообменник Т-1 и поступает на верх абсорбера К-7. Пары азеотропной смеси воды и фенола из осушительной колонны К-5 вводятся под нижнюю тарелку абсорбера. В абсорбере сырье извлекает из азеотропной смеси фенол, а пары воды через верх абсорбера выходят в атмосферу или конденсируются и конденсат используется для получения перегретого пара по схеме, приведенной далее.

Сырье с низа абсорбера забирается насосом Н-3 и через холодильник Т-3 подается в среднюю часть экстракционной колонны К-1. Фенол из промежуточной емкости Е-1 насосом Н-2 через подогреватель Т-4 подается в верхнюю часть колонны К-1. Из емкости Е-3 насосом Н-10 в нижнюю часть колонны К-1 подается фенольная вода.

Для регулирования температуры низа колонны К-1 предусматривается циркуляция части экстрактного раствора, осуществляемая насосом Н-5 через холодильник Т-10.

Рафинатный раствор, выходящий с верха колонны К-1 собирается в приемнике Е-2. Регенерация фенола из рафинатного раствора осуществляется в две ступени в колоннах К-2 и К-3. Из емкости Е-2 насосом Н-6 рафинатный раствор прокачивается через теплообменник Т-5 и через змеевики печи П-1 и поступает в рафинатную колонну К-2.

Уходящие с верха колонны К-2 пары фенола конденсируются иохлаждаются в теплообменнике Т-1 для сырья и холодильнике Т-2, конденсат поступает в приемник сухого фенола Е-1. Раствор рафината, содержащий 5—6% фенола, с низа колонны К-2 по гидравлику перетекает в отпарную колонну К-3. В низ колонны К-3 вводится острый водяной пар.

Пары фенола и воды с верха колонны К-3 конденсируются в конденсаторе-холодильнике Т-9 (Е-9) и конденсат собирается в приемнике Е-4. Рафинат, освобожденный от фенола, насосом Н-7 через теплообменник Т-5 и холодильник (на схемене показан) откачивается в резервуар.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.