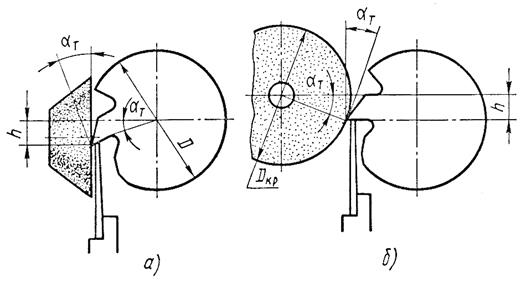

Рис. 89. Установка абразивный инструмент при заточке задней поверхности обрабатываемого инструмента: торцом круга (а), периферией круга (б).

При заточке прямозубого инструмента упорку используют только для деления, закрепляя ее на столе станка. В процессе заточки она перемещается вместе с инструментом. Устанавливают упорку в любом месте по длине калибрующей части таким образом, чтобы ее опорное лезвие касалось передней поверхности затачиваемого зуба как можно ближе к режущей кромке (не далее 0,5 мм). Затачиваемый зуб прижимают к упорке вручную.

При заточке инструмента с винтовыми зубьями упорка служит как для деления, так и для придания инструменту винтового движения. Упорку закрепляют на заточной головке, и в процессе заточки инструмент перемещается относительно нее. Опорное лезвие упорки наклоняют так, чтобы оно составляло с осью инструмента угол ω – угол наклона зубьев. Смещение h упорки устанавливают по средней точке ее опорного лезвия, которое может быть прямолинейным (длиной 3...5 мм) или криволинейным.

Задние поверхности зубьев на режущей части затачивают так же, как на калибрующей. Различие заключается в том, что верхняя часть стола поворачивается на угол заборного конуса φ. Смещение упорки рассчитывают по среднему диаметру режущей части.

Заточка резьбонарезных инструментов.

Метчики, плашки гребёнки изнашиваются по задней поверхности режущей части и первым двум виткам калибрующей части. В связи с этим ручные и машинные метчики, для увеличения числа переточек, рекомендуется затачивать по задней и передней поверхностям режущей части, а метчики для глухих отверстий и гаечные – по передней поверхности. Количество переточек по задней поверхности ограничивается допустимой длинной калибрующей части (2÷3 витка), а количество переточек по передней поверхности – допустимой толщиной зуба (около половины первоначальной толщины).

Затылование режущей части метчиков производят на универсально-заточном станке с применением специального приспособления (рис. 90). Значение заднего угла зависит от эксцентриситета е (рис. 91) и положения упорки. Метчик базируется в центрах и при заточке покачивается вокруг оси приспособления.

Рис. 91. Схема затылования: 1 –цилиндр затылования; 2 –ось качания в центрах станка; 3 –ось метчика; 4 –упорка.

Передние поверхности метчиков затачивают в центрах торцовой поверхностью абразивного инструмента чашечной или тарельчатой формы, совпадающей с осевой плоскостью метчика при γ=0о или смещённой относительно оси метчика на величину h=0,5Dsinγ, и может осуществляться с заданным усилием прижима к рабочей поверхности абразивного инструмента с применением делительных дисков или упорки, фиксирующей положение спинки зуба. Если режущая кромка метчика имеет угол λ, то метчик вместе с центровыми бабками и столом станка поворачивают на соответствующий угол.

Заточка дисковых гребёнок производится вместе с кулачком, установленным в специальном заточном приспособлении.

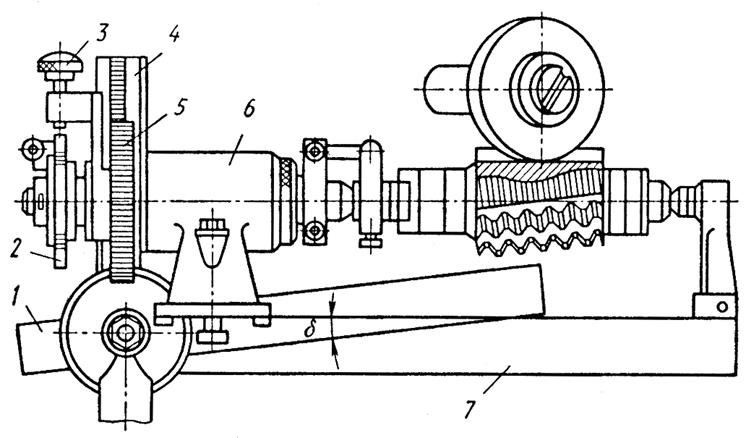

В приспособлениях (рис. 92) для заточки червячных фрез винтовое движение фрезы создается кинематически: поступательное движение стола преобразуется во вращательное реечной передачей. Шаг винтовых канавок настраивают, поворачивая копирную линейку на угол δ.

Рис. 92. Приспособление для заточки червячных фрез на универсально-заточном станке: 1 –копирная линейка; 2 –делительный диск; 3 –фиксатор; 4 –рейка; 5 –шестерня; 6 –бабка изделия; 7 –стол станка.

При заточке прямозубых фрез, они устанавливаются в центрах.

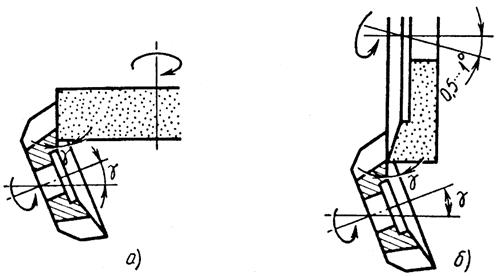

Долбяки с прямыми зубьями затачиваются по передней поверхности способом круглого шлифования (рис. 93, а, б). Заточку выполняют на универсально-заточном станке с использованием приспособления для круглого шлифования.

Рис. 93. Заточка прямозубых долбяков периферией (а) и торцом (б) абразивного инструмента.

При заточке косозубых долбяков (рис. 94) каждый зуб обрабатывают отдельно периферией абразивного инструмента прямого профиля способом плоского шлифования. В качестве делительного диска используют затачиваемый долбяк.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.