Заточка осевого инструмента.

Заточку спиральных сверл на универсально-заточных и станках выполняют коническим, винтовым, эллиптическим, одно- и двухплоскостным методами с использованием специальных или универсальных приспособлений.

Одноплоскостную заточку осуществляют при закреплении сверла в большой или малой универсальной головке с применением цангового либо кулачкового патрона. Эти головки можно использовать также при двухплоскостной и эллиптической заточках.

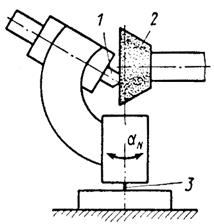

Более производительна двухплоскостная заточка в специальных приспособлениях (рис. 86), в которых переход от заточки первой плоскости к заточке второй производится поворотом вокруг горизонтальной или вертикальной оси, совпадающей с ребром пересечения плоскостей.

Рис. 86. Приспособления для двухплоскостной заточки сверла: 1 –сверло; 2 –круг; 3 –ось поворота.

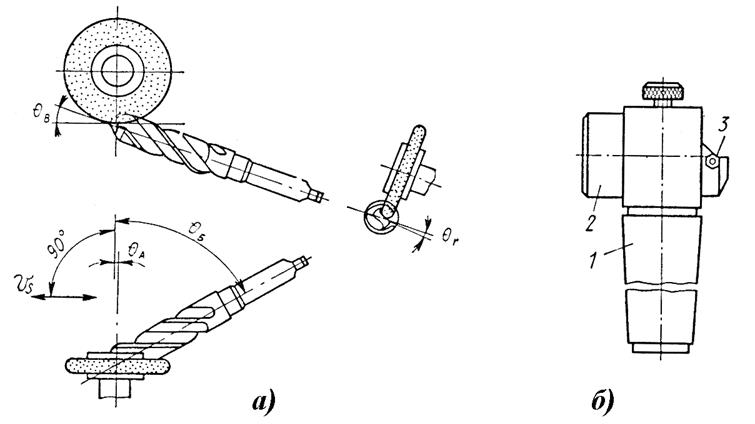

При подточке поперечной кромки сверло и абразивный инструмент необходимо повернуть на некоторые углы относительно направления продольной подачи стола (рис. 87, а). Для осуществления этих поворотов используют оправку (рис. 87, б) к универсальной головке. Сверло базируется в сменной втулке оправки.

Рис. 87. Схема установки абразивного инструмента и сверла при подточке его поперечной кромки (а) и оправка для крепления сверла (б): 1 –корпус; 2 –сменная втулка; 3 –ориентирующий штифт.

Зенкеры и развертки затачивают, как правило, на универсально-заточных станках. Операции по заточке и доводке передних и задних поверхностей, ленточек на калибрующей части, а также задних поверхностей на режущей части при угле в плане φ≤45° производят в центрах, причем насадной инструмент предварительно закрепляют на оправке. Заточку и доводку задних поверхностей зубьев зенкеров на режущей части с углом φ≥60° выполняют в двух- или трехповоротных головках при консольном закреплении инструмента с базированием на конический хвостовик.

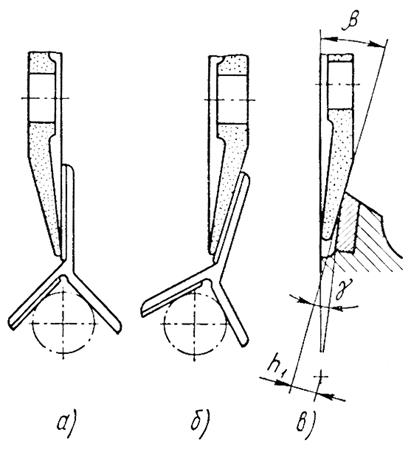

Переднюю поверхность зуба зенкера или развертки затачивают кругом тарельчатой формы, причем для инструментов с прямыми зубьями используют торцовую сторону круга (рис. 88, а), а винтовые зубья обрабатывают его конической стороной (рис. 88, б, в). Для радиальной установки рабочей поверхности круга пользуются специальным шаблоном.

Рис. 88. Установка абразивного инструмента при заточке передней поверхности инструмента: а – с прямыми зубьями при γ=0о, б – с винтовыми зубьями при γ=0о, в – с винтовыми зубьями при γ<0о.

Если передняя поверхность не радиальная, т. е. передний угол на калибрующей части не равен нулю, например при наличии отрицательной фаски, необходимо сместить абразивный инструмент от радиального расположения на величину:

![]()

![]() ,

,

где h1 –смещение абразивный инструмент в направлении, перпендикулярном оси обрабатываемого инструмента;

D –диаметр инструмента;

γ –передний угол на калибрующей части;

β –угол правки абразивного инструмента.

Заточку зенкеров и разверток по передним поверхностям выполняют в центрах без делительных приспособлений, вручную прижимая зуб обрабатываемого инструмента к абразивному. Припуск на заточку по передней поверхности зенкеров составляет в среднем 0,2 мм, разверток – 0,15 мм, а на доводку – 0,03...0,05 мм.

Заточку задней поверхности на калибрующей части выполняют в центрах, ось которых параллельна направлению продольной подачи стола. При заточке торцом абразивного инструмента (рис. 89, а) вершину зуба с помощью упорки устанавливают ниже горизонтальной осевой плоскости затачиваемого инструмента на величину:

![]()

где D –диаметр затачиваемого инструмента;

αТ –задний угол в торцовом сечении (для инструмента с винтовыми зубьями αТ ≈ αN cosω, а для прямозубого инструмента αТ=αN, где αN –задний угол в сечении, перпендикулярном режущей кромке).

При заточке периферией абразивного инструмента (рис. 89, б) упорку располагают в горизонтальной осевой плоскости затачиваемого инструмента, а ось абразивного инструмента смещают вверх на величину

![]()

Расстояние, на которое требуется сместить упорку на станке, устанавливают с помощью штангенрейсмаса.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.