При обработке заготовок инструмента (особенно малой жесткости) очень важно правильно выбрать усилие, необходимое для врезания ведущих элементов поводкового патрона в левые торцы заготовок.

Большое усилие может привести к продольному изгибу заготовки, малое усилие – не обеспечит врезания ведущих элементов патрона, что может привести к проворачиванию заготовки в процессе резания.

Для предварительного расчета усилия, передаваемого патроном, рекомендуется пользоваться следующей формулой:

, Н,

, Н,

где Рокр – окружное усилие, передаваемое патроном, Н;

Рос – осевое усилие, создаваемое задней бабкой, Н;

σв – предел прочности на растяжение обрабатываемого материала, МПа;

b – длина лезвия ведущего элемента поводкового патрона, мм;

HRC – твёрдость материала ведущих элементов поводкового патрона.

Окончательно усилие подбирается практическим путем в зависимости от конструкции поводкового патрона, материала обрабатываемой заготовки и т. п.

Конструкция станка предусматривает применение специальной автоматической системы управления станком в зависимости от упругих деформаций системы СПИД.

Упругие деформации системы вызывают погрешности формы и размеров детали, причем значительная доля погрешности возникает из-за технологической нежесткости самой обрабатываемой заготовки, длина которой, как правило, более чем в 10 раз превосходит величину диаметра. Кроме нежесткости заготовки, на погрешность формы обрабатываемой детали оказывают существенное влияние ряд факторов, например изменение жесткости системы СПИД при перемещении резца вдоль детали в процессе обработки, переменная величина припуска на обработку и т. д. Автоматическое корректирующее устройство К-71 обеспечивает повышение точности обработки за счет компенсации погрешности обработки, определяемой путем сопоставления размеров и формы двух копиров – основного (используемого обычно на станке модели СИ-035) и вспомогательного. В качестве вспомогательного копира используется одна из обработанных на станке первых деталей, которая должна иметь припуск на обработку, близкий к среднему для данной партии заготовок.

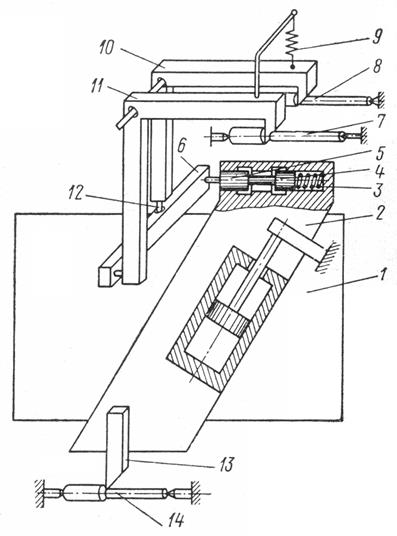

Автоматическое корректирующее устройство (рис. 25) состоит из следящего золотника 4, щель 5 которого управляет расходом масла, а следовательно, и перемещением копировального суппорта 2 с резцом 13. Перемещение штока следящего золотника осуществляется от рычага 6 с помощью рычага 11 основного копира 7 и рычага 10 вспомогательного корректирующего копира 8. Во время обработки заготовки 14 резцом 13 продольный суппорт 1 вместе с установленной на нем корректирующей системой перемещается вдоль оси заготовки 14, а щупы рычагов 11 и 10 следят за профилем основного и вспомогательного копиров. Пружины 3 и 9 осуществляют силовое замыкание ощупывающей системы, а также снижают давление на щуп вспомогательного копира.

Рис. 25. Схема автоматического корректирующего устройства К-71 полуавтомата модели СИ-035

При одинаковых профилях обоих копиров углы поворота рычагов 11 и 10 одинаковы, рычаг 6 не имеет дополнительного поворота вокруг оси 12 и профиль обрабатываемого изделия определяется формой основного копира. Если профили различны, то рычаг 6 получает дополнительный поворот вокруг оси 12, пропорциональный разнице размеров отдельных участков профилей.

Дополнительный поворот передается на шток следящего золотника 4 и корректирует его положение; профиль обрабатываемого изделия при этом определяется как профилем основного копира, так и величиной угла рассогласования положений щупов.

Чувствительность устройства настраивается за счет отношения плеч рычага 6, величина которого μ определяется по формуле:

где δ – максимальная погрешность формы первой детали в продольном направлении, мм;

t – номинальная глубина резания в сечении, где замерена величина δ.

Для каждого станка величина μ устанавливается экспериментально. При изменении условий обработки (элементов режима резания, затуплении или замене резца, изменении формы детали и т. п.) вспомогательный копир необходимо заменять в процессе обработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.