Шпиндельная бабка, редуктор подач и каретка смазываются от индивидуальных плунжерных насосов через распределители. Смазка механизмов редуктора скоростей и коробки подач – разбрызгиванием. Остальные трущиеся поверхности смазываются с помощью индивидуальных масленок.

Станок снабжен индивидуальным электронасосом для охлаждения при работе резцами из быстрорежущей стали.

CТАНКИ ДЛЯ ФРЕЗЕРОВАНИЯ

СТРУЖЕЧНЫХ КАНАВОК

Операции фрезерования стружечных канавок или пазов под ножи (у сборного инструмента) являются основными формообразующими операциями при производстве многолезвийного режущего инструмента. Именно на этих операциях получается наибольший экономический эффект при использовании специализированных станков.

Эти операции, а следовательно, и специализированные станки характеризуют следующие особенности.

1. Сложность цикла обработки. Количество переходов доходит до 12, а общее число движений рабочих органов в цикле обработки в зависимости от числа зубьев может достигать 400÷500.

2. Обработка, как правило, ведется одновременно на нескольких позициях станка (от 2 до 8).

3. Для обработки используется фасонный специальный инструмент, установка которого относительно изделий представляет известные трудности.

4. Высокие требования к точности обработки инструмента и шероховатости его поверхности.

5. Высокие требования к жесткости станка и плавности перемещений его рабочих органов в связи с многопозиционностью обработки и повышенной точностью изделия.

Цикл обработки канавок, как правило, состоит из следующих движений:

1) зажим изделия в центрах или патроне;

2) быстрый подвод детали к инструментам (в направлении оси детали – продольный ход, на глубину резания – поперечный ход; эти движения часто совмещаются во времени);

3) рабочая подача (иногда с одновременным изменением глубины резания);

4) отвод инструмента от детали – в поперечном направлении;

5) быстрый отвод детали в продольном направлении в исходное положение;

6) деление (движения отвода и деления часто совмещаются);

7) остановка в исходном положении.

Далее движения повторяются до окончания обработки всех канавок, после чего следует раскрепление деталей и остановка станка.

При неравномерном шаге канавок применяются две схемы обработки.

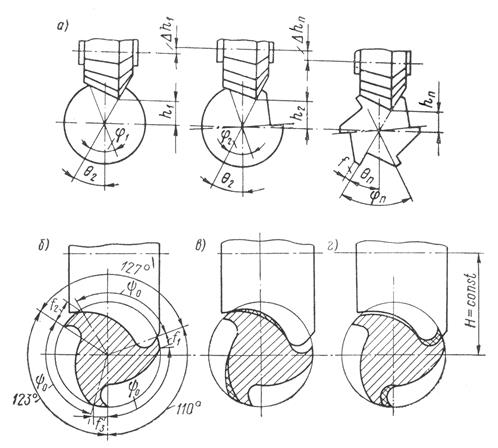

1. Обработка каждой из канавок за один проход. Схемы последовательного положения инструмента и детали в процессе такой обработки представлены на рис. 30, а. Расчет величины Δhn– разности межосевого расстояния инструмента и изделия и углов Θn – переменных углов деления, производится исходя из заданной схемы расположения канавок (центрального угла φn) и условия сохранения постоянной ширины ленточек на всех зубьях f. Эти расчеты для случая обработки прямозубых инструментов общеизвестны. Для обработки же винтовых канавок специальными фасонными фрезами параметры Δhn, Θnможно получить только одновременно с профилированием специальных канавочных фрез или же они должны быть получены по приближенным формулам и затем скорректированы по пробным проходам.

Рис. 30. Схемы обработки стружечных канавок многозубого инструмента с неравномерным угловым шагом зубьев: а) за один цикл; б–г) за два полуцикла.

2. Обработка канавок ведется за два полуцикла (рис. 30, б…г).

По этой схеме вначале фрезеруются все канавки с наименьшим центральным углом ψ0. Ширина ленточек при этом получается самая разнообразная (f1≠ f2≠ … ≠fn). Затем, во втором полуцикле, осуществляется дополнительная обработка канавок для зубьев, где центральный угол превышает угол ψ0. Обработка может производиться как со стороны передней поверхности (рис. 30, г), так и со стороны спинки (рис. 30, в). Обработка производится для получения ленточек одинаковой ширины (f1= f2= … =fn). Расстояние между осями инструмента и изделия при работе по этой схеме остается неизменным, однако число переходов, а следовательно и длительность цикла, увеличиваются.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.