Универсальными тисками (рис. 82, а) пользуются при заточке резцов и плоских протяжек; они позволяют повернуть инструмент вокруг трех осей на 360°.

Наклонно-поворотные тиски (рис. 82, б) применяют при заточке резцов и плоских протяжек; они позволяют повернуть инструмент вокруг двух осей на 360° и вокруг третьей оси – на 90°.

Подручник (рис. 82, в) служит опорой при заточке вручную резцов и дисковых пил.

Приспособление для линейной правки круга (рис. 82, г) алмазным карандашом устанавливают на стол станка.

Рис. 82. Универсальные тиски (а); наклонно-поворотные тиски (б); подручник (в); приспособление для линейной правки круга(г).

Наладка универсально-заточного станка на заточку инструментов.

Резцы затачивают торцом или периферией круга преимущественно в трёхповоротных тисках. При этом используют три исходных положения (рис. 83) – два основных (И1, И2) и одно дополнительное (И3), при котором несколько упрощается настройка тисков, но усложняется процесс заточки. Чтобы заточить резец по трем поверхностям (передней, главной и вспомогательной задней), необходимо задать его углы γ, λ, α, α1, φ и φ1.

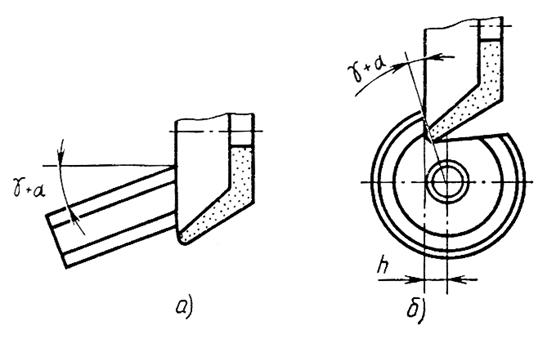

Призматические фасонные резцы затачивают по передней поверхности торцом чашечного круга (рис. 84, а) при установке резца в поворотных тисках или специальной державке.

Рис. 83. Исходное положение резца (И1, И2, И3) при заточке в трёхповоротных тисках: А, Б, В – шкала поворотов.

Круглые фасонные резцы затачивают по передней поверхности торцом чашечного круга (рис. 84, б) при установке резца на оправке в универсальной головке или в центрах.

Рис. 84. Схемы заточки фасонных резцов по передней поверхности: а – призматического; б – круглого.

Торцовые фрезы диаметром до 250 мм затачивают по задним поверхностям в большой универсальной головке. Из исходного положения (рис. 85, а) головку поворачивают вокруг трех осей по шкалам А, Б и В соответственно на углы:

Заточку обычно ведут торцом чашечного круга при повороте шпинделя головки на заточку следующего зуба по упорке или делительному диску.

Концевые фрезы затачивают по передним и задним поверхностям винтовых зубьев в центрах. Переднюю поверхность винтового зуба затачивают при продольном перемещении стола, прижимая фрезу рукой к шлифовальному кругу. При заточке задней поверхности винтового зуба затачиваемый зуб вручную прижимают к упорке, установленной на шлифовальной головке перед рабочей поверхностью шлифовального круга вблизи места его контакта с фрезой. Вследствие этого одновременно с продольным перемещением стола происходит поворот фрезы вокруг своей оси.

Настройка станка упрощается при повороте шлифовального шпинделя в вертикальной плоскости. Поворот абразивного инструмента в вертикальной и горизонтальной плоскостях осуществляется соответственно на углы:

Передние и задние поверхности торцового зуба фрез затачивают в малой универсальной головке (рис. 85, б) с использованием упорки или делительного диска.

Рис. 85. Исходное положение большой универсальной головки перед заточкой задних поверхностей торцовой фрезы (а), схема заточки передней поверхности торцового зуба трёхсторонней пазовой фрезы в малой универсальной головке: 1 –круг; 2 –фреза; 3 –упорка; 4 –головка.

Фасонные фрезы с затылованными зубьями затачивают только по передней поверхности при базировании фрезы на оправке, установленной в центрах или в универсальной головке. Наибольшая точность фасонной фрезы достигается при делении по делительному диску. При пониженных требованиях к точности возможна заточка фрезы с делением по упорке, касающейся затылованной поверхности затачиваемого зуба. Фрезы с прямыми зубьями затачивают торцом чашечного круга, а с винтовыми зубьями – конической поверхностью или кромкой тарельчатого круга. Необходимый передний угол получают за счет смещения рабочей поверхности круга.

Передние поверхности фасонных фрез с затылованными винтовыми зубьями целесообразно затачивать на приспособлениях для заточки червячных фрез. Фасонные фрезы с незатылованными зубьями и выпуклым профилем затачивают по задней поверхности абразивного инструмента прямого профиля на специальном приспособлении с использованием копира.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.