Оборудование для продольно-винтового проката свёрл

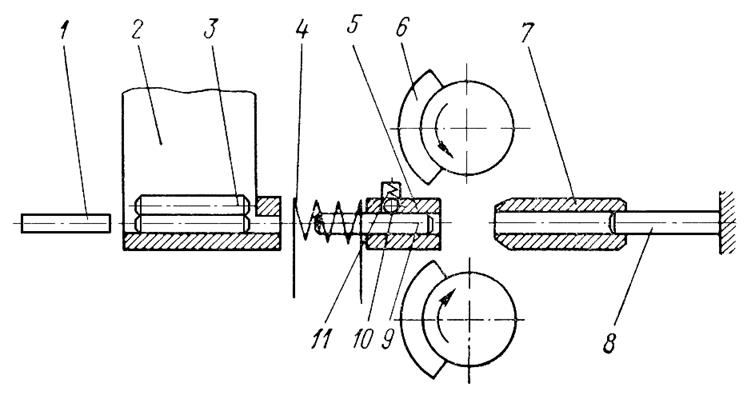

Широкое развитие получил метод продольно-винтового проката канавок и спинок на концевом инструменте (сверлах, фрезах, метчиках). Он осуществляется следующим образом (рис. 38).

Рис. 38. Схема продольно-винтового проката свёрл.

Заготовки 3 из бункера станка поступают в наклонный лоток 2. Далее толкатель 1 проталкивает их через индуктор 4 во втулку передней проводки 5. Шарик 10, находящийся под действием пружины 11 и расположенный во втулке 5, тормозит движение заготовки 9. Благодаря этому поглощается инерция движущейся заготовки и она фиксируется по длине во втулке 5.

Прокатный стан может работать по прерывистому или непрерывному циклам. В первом случае время, необходимое для нагрева заготовок, значительно больше времени прокатки. Поэтому в процессе нагрева все механизмы станка отключены, равно как и вращение шпинделей. Во втором случае время нагрева меньше времени прокатки и отпадает надобность в отключении механизма станка.

Ниже описывается работа стана в автоматическом цикле с прерывистым вращением шпинделей, с закрепленными на них формообразующими сегментами 6. При нагреве заготовок до соответствующей температуры вращение шпинделей прекращается на время, определяемое реле времени или фотоэлектрическим пирометром.

Толкатель 1 подает новую заготовку из лотка и направляет её в переднюю проводку. При этом ранее нагретая заготовка с помощью толкателя и новой заготовки проталкивается через втулку 5 во втулку 7 задней проводки, которая в этот момент находится в крайнем переднем (левом) положении. Четыре шпинделя с формообразующими сегментами, закрепленными на них, расположены под углом, близким к углу наклона винтовой канавки. Они получают вращение в направлении стрелок (на рис. 38 показаны два шпинделя с сегментами для проката канавок, развернутыми в плоскости чертежа, а два шпинделя с сегментами для проката спинок – не показаны).

В процессе вращения сегменты деформируют заготовку, образуя на ней профиль канавки и спинки с ленточкой сверла. Заготовка при этом вращается сегментами и вместе с задней проводкой перемещается в крайнее правое положение. В этом положении толкатель 8, расположенный в корпусе задней проводки, выталкивает прокатанную заготовку, которая скатывается на лоток и падает в тару. Совершив один оборот, распределительный вал и шпиндели с сегментами останавливаются, а в индукторе нагревается новая заготовка и т.д.

Стан для продольно-винтового проката свёрл модели АСПС-3-5А

Стан (рис. 39) предназначен для продольно-винтовой прокатки сверл с цилиндрическим хвостовиком диаметром 3÷5 мм из быстрорежущих сталей.

Обработка заготовки сверла осуществляется с помощью четырех сегментов, два из которых образуют канавки сверла, а два других – спинки и ленточки. Четыре шпиндельные головки, установленные под углом 32°30' к оси прокатки в корпусе прокатной клети, обеспечивают угол наклона винтовой канавки на заготовке равный 26°.

Рис. 39. Общий вид стана для продольно-винтового проката свёрл модели АСПС-3-5А: 1– станина; 2– токоподводящая шина; 3– бункер; 4– индуктор; 5– передняя проводка; 6– прокатная клеть; 7– лоток отвода заготовок; 8, 9– распределительные редукторы; 10– распределительный вал; 11– пульт управления; 12– кнопка “Стоп” (общий); 13– кнопка “Пуск”;14– сигнальная лампочка; 15– кнопка “Пуск” электродвигателя; 16– кнопка “Стоп” электродвигателя; 17– кнопка “Пуск” нагрева; 18– кнопка “Стоп” нагрева; 19– наладочные кнопки; 20– переключатель режима работы; 21– реле времени; 22– реле счёта импульсов.

Регулировка расположения шпинделей относительно оси прокатки (центральной оси клети) осуществляется при помощи клиньев 2 (рис. 40), имеющих угол 5°. Клинья смещают корпуса шпиндельных головок по направляющим станины клети, на которой предусмотрены контрольные плоскости (измерительные базовые поверхности), точно расположенные относительно центральной оси клети. Расстояние hмежду ними и контрольными цилиндрическими поверхностями буртов шпинделей (имеющих одинаковый размер и выполненных с высокой точностью) контролируется с помощью блоков 5 плоскопараллельных концевых мер длины (плиток).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.