Электрический ток сварочного трансформатора, закрепленного на станине, через пластинчатые медные шины подводится к подвижным призмам 10. Подвижные призмы охлаждаются в процессе работы проходящим через них потоком воды.

Полуавтоматический режим работы предусматривает ручную загрузку и выгрузку заготовок и автоматический цикл сварки. Перемещение рабочих органов станка осуществляется от гидропривода.

Настройка и наладка станка производятся в следующей последовательности. Упорами 8 (рис. 15) устанавливается вылет заготовок из призм, при этом вылет заготовки из быстрорежущей стали должен быть в 1,5 раза меньше вылета заготовки из углеродистой стали (но не меньше 10 мм). Переключателем включается напряжение во вторичной цепи сварочного трансформатора (ориентировочные значения напряжения даны в табл. 12, однако при сварке заготовок из быстрорежущих сталей, легированных ванадием, молибденом и кобальтом, с заготовками из углеродистых сталей величину напряжения следует повышать по сравнению с рекомендуемыми в таблице); по табл. 12 определяются: напряжение срабатывания реле напряжения; выдержка времени подогрева; время осадки; скорость перемещения каретки; давления в гидросистеме при подогреве и осадке.

Окончательные режимы работы уточняются пробной сваркой.

Рис. 15. Общий вид сварочного полуавтомата модели СА-2:

1– станина; 2– шкаф электрооборудования; 3, 6– левая и правая стойки; 4– цилиндр зажима заготовок; 5– каретка; 7, 10– неподвижные и подвижные призмы; 8– упоры; 9– свариваемые

ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ТОРЦОВ ЗАГОТОВОК

Обработка торцов заготовок заключается как в образовании собственно торцов, так и в получении центровых гнезд и участков, прилегающих к торцам заготовок (фаски, проточки и т. п.).

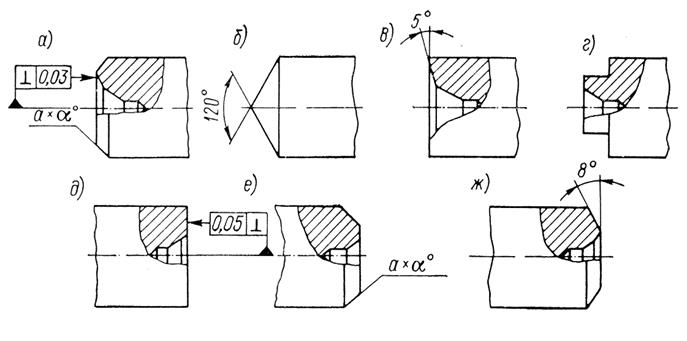

Наиболее типичные виды торцов заготовок концевых инструментов показаны на рис. 16.

Рис. 16. Эскизы торцов заготовок концевых инструментов.

Если торцы, показанные на рис. 16, а, г, д и е, свойственны как инструментам, так и машиностроительным деталям, то торцы форм, показанные на рис. 16, б, в, ж, специфичны и используются только для хвостовиков инструментов.

В настоящее время выпускается большое количество моделей станков для образования центровых гнезд, как правило, с одновременной обработкой торцов заготовки и прилегающих к ним участков. Эти станки имеют весьма разнообразные конструктивные исполнения и схемы работы, однако в них можно выделить следующие общие особенности.

1. Почти все они предназначены для одновременной обработки обоих торцов неподвижно закрепленной заготовки вращающимся инструментом. Редкое исключение составляют станки с вращающейся заготовкой или станки для односторонней обработки заготовки.

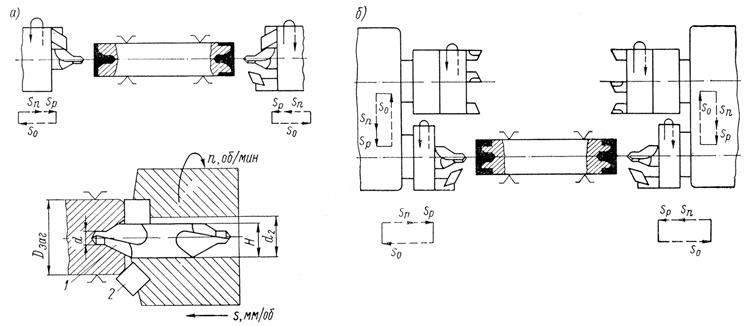

2. Для обработки торцов и центрования заготовок малых и средних размеров (Ø 10÷50 мм) используется большей частью комбинированный инструментальный блок, состоящий из центровочного сверла 1 и многогранных пластин 2 твердого сплава для подрезки и обточки (рис. 17а). Блок работает с осевой подачей. Центровочные сверла в этом случае снабжены специальной лыской, позволяющей создать соответствующее перекрытие режущих кромок сверла и твердосплавных пластин.

3. Для подрезки торцов и центрования заготовок значительных размеров (Ø 50 мм и выше) используются многопозиционные станки (две и более позиции), причем торцы фрезеруются в одной позиции, а центровочные гнезда образуются комбинированным сверлом в другой позиции (рис. 17б).

Рис. 17. Схема обработки торцов заготовок: а) инструмента Ø 10÷50 мм; б) инструмента Ø выше 50 мм.

Одновременное образование центровых гнезд на двух противоположных торцах не только значительно повышает производительность труда, но и резко уменьшает одну из главных погрешностей взаимного расположения центровых гнезд, так как в этом случае их несоосность в основном равна несоосности осей шпинделей станков, т.е. не превышает 0,1 мм на длине до 1000 мм. В случае поочередного центрования торцов величина смещения осей центровых гнезд зависит от погрешности зажимного устройства, состояния поверхности заготовки, погрешностей ее формы (овальности, огранки и т. п.) и колеблется в весьма широких пределах. Для ступенчатых заготовок, в особенности полученных ковкой или сваркой, она достигает 0,8÷1,5 мм на длине в 200÷300 мм при диаметре в 25÷50 мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.