Поскольку заготовки концевых инструментов в подавляющем большинстве имеют диаметры до 50 мм, то наиболее рациональной схемой их обработки является схема с осевой подачей комбинированной инструментальной головки.

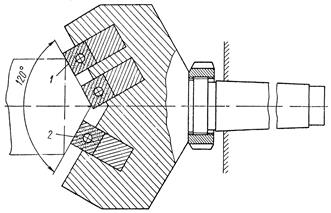

Создание специальных станков для каждой комбинации переходов нецелесообразно, поэтому созданы две модели станков (ВТ-13М и 2В20), предназначенных для обработки торцов заготовок с использованием комбинированного инструмента для каждого вида торцов. Так, например, обработка конических (120°) торцов при осевой подаче вращающегося блока и неподвижной заготовке за один проход осуществляется резцовым блоком (рис. 18) с соответствующим образом расположенными пластинками твердого сплава 1 и 2 (пластинки закрепляются клиньями).

Рис. 18. Резцовый блок для обработки конических торцов (угол 120о).

Подрезка торца с одновременной центровкой может производиться также патроном, изображенным на рис. 19. Патрон состоит из корпуса 1 с коническим хвостовиком для закрепления в шпинделе станка и цанги 2, в которую устанавливается комбинированное центровочное сверло 3. Зажим и отжим цанги осуществляется осевым перемещением втулки 5 при вращении винтов 6 торцевым ключом. Твердосплавные пластинки 4, закрепляемые с помощью винтов 7 и клиньев 8, служат для подрезки торцов заготовок. В зависимости от формы пластинок и их расположения оказывается возможным подрезать как прямые, так и конические торцы заготовок.

Станки выполнены по идентичной схеме для обработки неподвижной заготовки вращающимся в шпинделе инструментальным блоком, которому сообщается осевое перемещение. Наличие двух моделей станков обусловливается широким диапазоном размеров обрабатываемого инструмента.

Станок модели ВТ-13М (рис. 20)

Рис. 20. Общий вид специального полуавтомата модели ВТ-13М: 1– станина; 2, 16– левая и правая шпиндельные бабки; 3– тиски; 4– обрабатываемая заготовка; 5– насосная станция; 6– пульт управления; 7– кнопка “Стоп”; 8– кнопка “Насос”; 9– переключатель “Левый шпиндель”; 10– переключатель режима работы; 11– переключатель “Правый шпиндель”; 12– переключатель “Зажим–отжим” заготовок; 13– кнопка “Цикл”;14– электрошкаф; 15– столик для заготовок.

Станина 1 станка литая, чугунная, коробчатой формы. Верхняя часть станины выполнена в виде призматических направляющих, на которые устанавливаются основания правой 16 и левой 2 шпиндельных бабок. К обоим торцам станины крепятся плиты с неподвижными в осевом направлении винтами. Последние ввинчиваются в гайки, закрепленные в основаниях правой и левой бабок. При вращении винтов шпиндельные бабки перемещаются по направляющим станины, изменяя свое взаимное расположение. Во внутренних полостях станины располагаются стружкосборник, насосная станция системы смазки, вводный выключатель. Окна станины закрываются крышками и кожухами.

Шпиндельные бабки 2 и 16 состоят из чугунных, литых оснований, устанавливаемых на направляющих станины, и корпуса. Корпус бабки, плита с электродвигателем и клиноременная передача крепятся на основании. На лицевой стенке основания правой бабки закрепляются пульт управления 6 и столик 15 для размещения обрабатываемых заготовок 4. К правой части основания крепится гидроцилиндр, шток которого с помощью рычага перемещает гильзу со шпинделем в осевом направлении. В левой части основания в расточках и пазах размещаются самоцентрирующие тиски 3. К основанию бабки крепятся также кожухи, закрывающие клиноременную передачу, электродвигатель и зону резания.

В корпусе 1 (рис. 21) шпиндельной бабки на чугунных втулках 2 установлена пиноль 3, получающая продольное перемещение вместе со шпинделем 5 от гидроцилиндра 4. С пинолью связан ползун 6, несущий упоры 7, которые при помощи конечных выключателей управляют перемещениями пиноли. При работе с ощупыванием торца на ползуне правой бабки закрепляется плита, несущая микропереключатель, и щуп, входящий в контакт с торцом заготовки. Щуп с помощью рычага воздействует на микропереключатель, управляющий в этом случае движениями пиноли.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.