Соединение рабочей части инструмента с хвостовой его частью осуществляется, как правило, методами сварки.

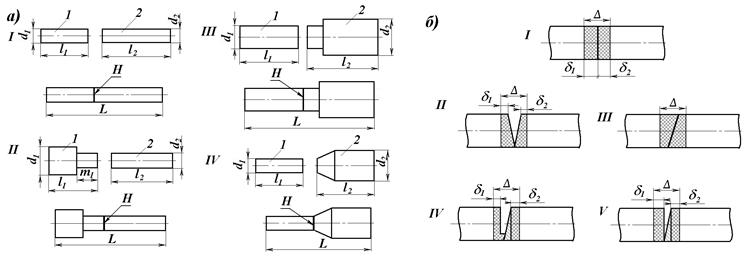

Рис. 12. Эскизы заготовок для сварки концевого инструмента (а) и влияние перекоса торца, а также взаимной их ориентации на величину припуска ∆ (δ1 и δ2 припуски на сварку рабочей и хвостовой части инструмента) при сварке (б).

Перед сваркой заготовки рабочей и хвостовой части инструмента очищаются от окалины, грязи, галтуются, а их концам придается нужная (с точки зрения получения качественного соединения) форма. Так, заготовки одинакового диаметра подрезаются (тип I) заготовки рабочей части, диаметр которых больше диаметра хвостовой части, кроме подрезки должны иметь проточки (тип II) либо, наоборот, протачивается заготовка хвостовой части, диаметр которой превышает диаметр рабочей части (тип III). Вместо цилиндрических проточек иногда (особенно для заготовок, свариваемых на машинах для сварки трением) хвостовая часть выполняется с переходным конусом.

Влияние перекоса торцов и взаимной их ориентации на величину припуска Δ при сварке показана на рис. 12б (I– заготовки с подрезанными торцами; II, III – заготовки с рублеными торцами; IV–V– одна заготовка рубленая, вторая – отрезанная абразивным инструментом).

Сварка заготовок инструмента производится методом стыковой электросварки либо сваркой трением.

Наиболее предпочтительна сварка трением, преимущества которой заключаются в сокращении расхода свариваемых материалов (суммарная величина расхода материала рабочей и хвостовой части инструмента при сварке трением в 2÷3 раза, а рабочей части до 5 раз меньше, чем при электростыковой сварке) и электроэнергии, а также в повышении производительности труда в 1,5÷2 раза. Однако применение метода сварки трением не всегда возможно.

Так, существующие машины-полуавтоматы позволяют практически сваривать трением заготовки инструмента диаметром только до 35 мм; сварка трением заготовок инструмента, рабочая часть которых выполнена из вольфрамомолибденовованадиевых, вольфрамомолибденовокобальтовых и т. п. высокопроизводительных быстрорежущих сталей со стальным хвостовиком из углеродистых сталей, требует длительной наладки, жесткого контроля и практически оказывается нецелесообразной.

Стыковая электросварка обеспечивает качественное соединение заготовок из любых инструментальных и быстрорежущих сталей диаметром до 100 мм и поэтому в настоящее время наиболее распространена.

Оборудование для сварки заготовок трением

Сварочный полуавтомат модели МФ-327 (рис.13) предназначен для сварки трением заготовок инструмента круглого сечения.

Принцип работы полуавтомата: одна из свариваемых заготовок закрепляется в шпинделе станка и вращается вместе с ним для создания взаимного скольжения торцов и их разогрева, другая – неподвижно закрепляется на продольном суппорте и получает вместе с ним продольное перемещение до соприкосновения с торцом вращающейся заготовки с заданным усилием (для создания силы трения). Выделяющееся при трении тепло разогревает торцы заготовок, вращение шпинделя прекращается, заготовки поджимаются суппортом с повышенным усилием и производится их соединение сваркой.

Разогрев торцов заготовок происходит при удельном давлении (отношение усилия поджима к площади поперечного сечения свариваемых заготовок) 100 МПа, сварка – при удельном давлении 200 МПа. Загрузка и выгрузка заготовок осуществляются вручную; цикл сварки автоматический.

Рис. 13. Общий вид специального сварочного полуавтомата модели МФ-327:

1– станина; 2– электродвигатель привода вращения шпинделя; 3– пневмоцилиндр перемещения суппорта; 4– суппорт; 5, 7– свариваемые заготовки; 6– направляющие суппорта; 8– шпиндель; 9– передняя бабка; 10– кнопка “Пуск” суппорта; 11– кнопка “Пуск” двигателя; 12– кнопка “Стоп” двигателя; 13– кнопка “Стоп” суппорта; 14– пневмоцилиндр; 15– рычаг переключения муфты.

Станина 1 полуавтомата имеет коробчатую форму. На верхней плоскости станины закрепляется передняя бабка 9. На передней стенке – пневмоцилиндр 3 перемещения суппорта, связанный с последним штоком и пружиной. Внутри станины находится клиновое стопорное устройство, запирающее суппорт при соприкосновении свариваемых заготовок.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.