Пробивка — образование в заготовке сквозных отверстий и пазов с удалением материала в отход путем сдвига.

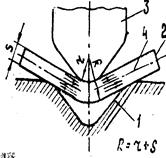

Рис. 41. Гибка: 1 — матрица; 2 — заготовка; 3 — пуансон;

4 — нейтральный слой изгибаемого материала

Вырубка и пробивка осуществляются с помощью штампа, состоящего из матрицы и пуансона с острыми кромками. Зазор между боковыми поверхностями матрицы и пуансона, составляющий примерно 5 — 10% от толщины материала, при правильном его выборе обеспечивает чистоту среза и уменьшает износ штампа.

К формоизменяющим относятся операции, при которых из плоской заготовки получают пространственную деталь. Наиболее характерными формоизменяющими операциями являются гибка, вытяжка, отбортовка, формовка, закатка, правка.

Гибка — образование или изменение углов между частями заготовки или придание ей криволинейной формы. Осуществляется гибка вручную, в штампах (рис. 41) и на гибочных машинах. Процесс гибки сопровождается сжатием волокон с одной стороны заготовки и растяжением с другой.

При гибке в холодном состоянии в значительной степени проявляются упругие свойства листового материала; что приводят к распрямлению изогнутой заготовки на угол пружинения. Поэтому при проектировании штампа необходимо вносить соответствующие поправки.

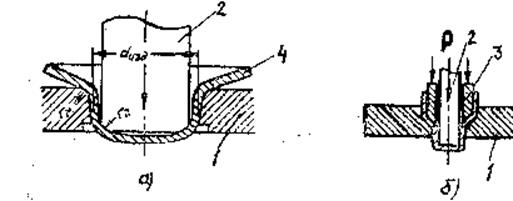

Вытяжка — образование полой заготовки или детали из плоской или полой листовой заготовки. При вытяжке заготовка помещается на матрицу (рис. 42:,а) и под давлением пуансона протягивается через ее отверстие. При этом часть заготовки под пуансоном, образующая дно цилиндра, тянет за собой остальную часть, называемую фланцем. Зазор между стенками пуансона и матрицы должен быть больше толщины обрабатываемого материала в 1,1 — 1,3 раза, что уменьшает усилие вытяжки и вероятность разрушения заготовки.

Рис. 42. Схемы штамповки — вытяжки:

а — первый переход: б — без прижима заготовки; в — с прижимом заготовки; 1 — матрица; 2 — пуансон-, 3 — прижим: 4 — заготовка; 5 — изделие.

Степень деформации и характер напряженного состояния

отдельных участков материала при вытяжке изделия, например цилиндрического

стакана, различны. Донная часть стакана почти не деформируется и сохраняет

толщину заготовки: стенки стакана вблизи дна имеют небольшое утонение, а у

верхнего края — утолщение. В процессе вытяжки фланец заготовки подвергается растяжению

в радиальном направлении н сжатию в тангенциальном. При большой ширине фланца и

малой толщине материала тангенциальное сжатие вызывает на фланце образование

складок (рис. 42, б) и порчу заготовки. Чтобы избежать

складкообразования, фланец заго товки прижимают к верхнему торцу матрицы с

помощью прижимного кольца (рис. 42, в) с усилием, необходимым для предупреждения

образования складок. Если соотношение между толщиной материала S

и диаметром заготовки D удовлетворяет условию  , то вытяжка

осуществляется без прижима.

, то вытяжка

осуществляется без прижима.

По мере вовлечения новых участков фланца большего диаметра в процесс вытяжки объем деформируемого материала возрастает. Поэтому часть материала, образующая стенки стакана, претерпевает значительные деформации, возрастающие по высоте стакана. Наряду с этим между пуансоном, материалом заготовки и матрицей возникает внешнее трение, вызывающее в обрабатываемом материале значительные внутренние напряжения; чтобы уменьшить трение, применяют смазки в виде минеральных масел, эмульсий и т. п. Однако глубокая вытяжка при недостаточной прочности материала приводит к обрыву по месту утонения стенки вблизи дна стакана

.

Рис. 43. Схемы последовательной вытяжки:

а — без прижима: б — с прижимом заготовки; 1 — матрица; 2 — пуансон;

3 — прижим: 4 — заготовка, полученная предыдущей вытяжкой

При глубокой вытяжке изготовление изделия осуществляется за несколько последовательных операций (рис. 43). Максимальное уменьшение диаметра заготовки или изделия за одну операцию вытяжки ограничивается прочностью обрабатываемого материала. Число вытяжек или число переходов определяется коэффициентом вытяжки. Последний представляет собой относительно уменьшение диаметра за одну вытяжку, т.е.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.