При массовом и серийном производстве отливок в кокили применяются специальные литейные машины. Конструкция машин в зависимости от характера производства литья, размеров и степени сложности отливок значительно видоизменяется. В настоящее время при литье в кокили широко применяются однопозиционные, двухпозиционные и карусельные кокильные машины, а также конвейеры и конвейерные автоматические линии. Машины механизируют открывание и закрывание кокилей, удаление отливок, установку и удаление стержней, заливку металла в форму.

Для крупных отливок сложной формы и конфигурации, требующих применения кокилей с несколькими поверхностными разъемами и большим числом металлических стержней, устанавливаемых в различных направлениях, применяют механизированные кокили с программным управлением. Для отливок простой формы, небольших по массе и средних по размеру, используются кокильные карусельные машины и конвейерные кокильные линии. В качестве приводов механизмов раскрытия и закрытия кокилей, извлечения отливок и т. п. в машинах используются пневматические или гидравлические приводы.

В России впервые в мире был построен завод-автомат по производству поршней автомобильных двигателей литьем в кокиль. Технология производства поршней автоматизирована, начиная с расплавления металла, заливки кокилей, механической обработки отливок и заканчивая упаковкой готового изделия.

3.2. ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Литьем под давлением называется процесс получения отливок в металлических формах, при котором заливка в форму и формирование отливки осуществляются под давлением.

Литье под давлением находит широкое применение в массовом и крупносерийном производстве отливок из стали, алюминиевых, магниевых, медных, цинковых и других сплавов массой от нескольких граммов (например, штифты) до десятков килограммов (например, блоки цилиндров автомобильных двигателей).

Отливки, изготовленные этим способом, имеют высокое качество поверхности (Rz = 40) и весьма точные геометрические размеры (11—12 квалитета точности). В большинстве случаев их используют при сборке агрегатов и изделий без механической обработки или только с обработкой шлифованием отдельных посадочных поверхностей. Однако высокие скорости заполнения металлом формы приводят к механическому перемешиванию его с воздухом и образованию пористости в отливках. Поэтому толщина стенок отливок в большинстве случаев ограничена и не превышает 6 мм. Основными преимуществами литья под давлением по сравнению с литьем в кокили являются высокая производительность процесса и возможность получения сложных тонкостенных отливок с минимальными припусками на механическую обработку, высокое качество поверхности отливок и высокие механические свойства литого металла.

При литье под давлением металлические формы по своей конструкции более сложны в изготовлении, чем изготовление кокилей. Для образования внутренних полостей в отливках используют металлические стержни. Применение песчаных стержней в данном случае исключается, так как заполнение форм жидким металлом осуществляется под высоким давлением, что может приводить к разрушению стержней. Для создания давления, обеспечивающего заполнение металлом формы, применяются специальные литейные машины. В современной практике получения отливок способом литья под давлением наиболее распространены гидравлические и пневматические машины с горячей и холодной камерами прессования (рис. 7).

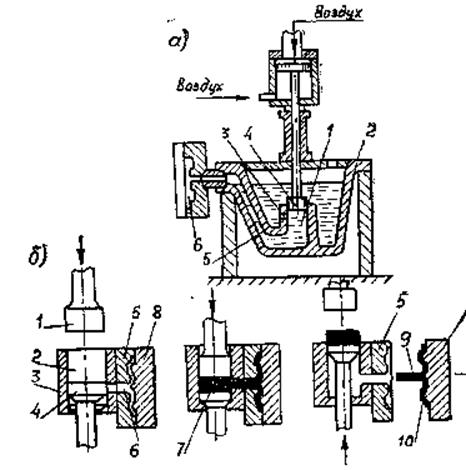

Рис. 7. Схема литья под давлением на гидравлических машинах:

а—с горячей камерой прессования; б—с холодной вертикальной

камерой прессования

Машины с горячей камерой прессования (рис. 7, а) применяются для получения отливок из легкоплавких сплавов на основе цинка, свинца, олова. Камера прессования 1 находится непосредственно в тигле 2 с жидким металлом и coo6щается с ним отверстием 3, через которое в нее поступает жидкий металл. При движении поршня 4 вниз отверстие 3 перекрывается и жидкий металл по обогреваемому каналу 5 поступает в полость формы 6. После затвердевания отливки поршень возвращается в исходное положение и остатки жидкого металла из канала 5 сливаются в камеру прессовании. Пресс-форма раскрывается, отливка удаляется из нее, после чего пресс-форма закрывается и цикл литья повторяется.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.