Пористость в отливках исправляется пропиткой. Сущность способа состоит в заполнении пор и пустот самотвердеющими материалами, устойчивыми к воздействию агрессивных сред при комнатной и повышенных температурах. В практике производства деталей для пропитки широко используются бакелитовый и асфальтовый лаки, стирол и полистирол, жидкое стекло и этилсиликат. Пропитка осуществляется при температуре 150—200°С под давлением 0,5—0,6 МПа. Длительность выдержки отливок под пропиткой определяется толщиной стенок отливки, величиной пор и свойствами пропитывающего материала. Она колеблется в пределах 0,5—1,5 ч. Для твердения материала пропитки отливки нагревают до 125—175°С и выдерживают в течение 3—5 ч.

Заделка раковин в чугунных отливках в отдельных случаях осуществляется каменной пастой, состоящей из 3% кремнефтористого натрия и 97% диабазовой муки. Сухая смесь замешивается на жидком стекле до пастообразного состояния. Паста быстро густеет и твердеет. Длительность сушки — 20 ч.

Отливки после исправления дефектов подвергают контролю, грунтовке и сдают на склад годного литья или направляют в механические цехи на обработку.

ПРОИЗВОДСТВО ЗАГОТОВОК И ДЕТАЛЕЙ

ОБРАБОТКОЙ МЕТАЛЛОВ ДАВЛЕНИЕМ

5. ОБЩАЯ ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА ЗАГОТОВОК И ДЕТАЛЕЙ ОБРАБОТКОЙ ДАВЛЕНИЕМ

5.1. СУЩНОСТЬ И ОСНОВНЫЕ СПОСОБЫ ОБРАБОТКИ

МЕТАЛЛОВ ДАВЛЕНИЕМ

Обработкой металлов давлением называется обработка, заключающаяся в пластическом деформировании или разделении материала заготовки без снятия стружки.

Технологический процесс обработки основан на использовании пластических свойств металлов. Под пластичностью металлов понимается их способность принимать под действием внешних сил остаточные изменения формы и размеров заготовки без нарушения ее целостности. В процессе пластического деформирования изменяется структура металла и повышаются его механические свойства. В связи с этим наиболее тяжелонагруженные детали изготовляются обработкой давлением.

Пластическое деформирование металла может осуществляться различными способами. Все способы обработки металлов давлением классифицируются по следующим признакам:

а) по характеру использования пластических свойств обрабатываемого металла:

— холодная обработка давлением;

— горячая обработка давлением;

б) по технологическому характеру процесса обработки и применяемому оборудованию:

— кузнечно-штамповое производство, к которому относятся способы изготовления деталей ковкой, холодной и горячей штамповкой;

— прокатно-волочильное производство, к которому относятся прокатка, волочение и прессование металлов.

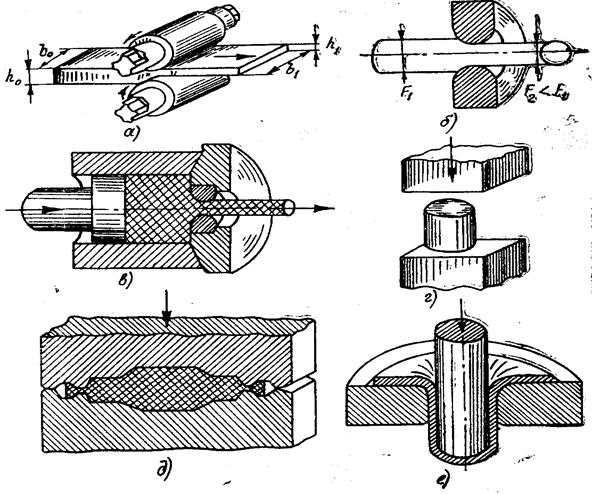

Прокаткой называется обработка металла давлением, производимая путем пропуска его в зазор между вращающимися валками, меньший, чем толщина обрабатываемой заготовки. При этом толщина заготовки уменьшается, а длина и ширина увеличиваются (рис. 13, а).

Рис. 13. Основные способы обработки металлов давлением:

а—прокатка; б— волочение; в—прессование; г— ковка;

д—объемная штамповка; е—листовая штамповка

Волочением называется обработка давлением, осуществляемая путем протягивания исходной заготовки на волочильном стане через очко специального инструмента — волоку, имеющую рабочее отверстие меньшее, чем поперечное сечение заготовки (рис. 13, б). При волочении достигается уменьшение поперечного сечения исходной заготовки и увеличение ее длины.

Прессованием называется обработка давлением, состоящая в выдавливании металла, помещенного в специальный цилиндр — контейнер, через отверстие матрицы, которое придает выдавливаемому металлу определенную форму и размеры (рис. 13, в).

Ковкой называется обработка давлением с помощью универсального накладного инструмента или бойков.

Процесс ковки осуществляется путем последовательного деформирования отдельных частей исходного материала ударами бойка, молота или нажимами ковочного инструмента (рис. 13, г). При этом течение металла происходит в направлениях, не ограниченных поверхностями инструмента.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.