Сущность способа литья по выплавляемым моделям состоит в том, что образование полости литейной формы осуществляется по моделям из легкоплавкого материала. В производстве деталей таким материалом служит парафино-стеариновая смесь и воскообразные составы (табл. 4).

Оболочка формы изготавливается из мелкозернистых формовочных материалов, наносимых на модели, и специальных связующих — этилсиликатов.

Таблица 4

Характеристика модельных составов

|

Номер состава |

Наименование состава |

Составляющие, % |

Темп. плав., °С |

Линейная усадка,% |

Теплоустойчи-вость, °С |

|

1 |

ПС50-50 |

Парафин 50Стеарин 50 |

55 |

0,7-1,5 |

до 35 |

|

2 |

ПЦБ Ко-59-59–23-12-2 |

Парафин 56–60 Церезин 22–24Буроугольный воск 11–12 Кубовый остаток 4–6 |

60 |

0,8–1,2 |

до 30 |

|

3 |

ПБВ 60-30-10 |

Парафин 59–61 Буроугольный воск 29–31 Вазелин технический 9–11 |

48 |

0,7–1,5 |

до 32 |

В отличие от песчано-глинистых смесей смеси, применяемые при литье по выплавляемым моделям, представляют собой жидкую суспензию и твердые материалы обсыпки. Суспензия состоит из пылевидного огнеупорного материала (кварца, циркония, корунда) и связующего — коллоидного раствора двуокиси кремния. Состав огнеупорной смеси для изготовления оболочек приведен в табл. 5.

Связующий раствор получают путем гидролиза этилсиликата.

Этилсиликат — это смесь эфиров кремниевых кислот. Oн характеризуется условно процентным содержанием двуокиси кремния. В практике литья по выплавляемым моделям для приготовления суспензии широкое применение находит этилсиликат № 40, содержащий 38-42% Si02.

Гидролизом называется процесс замещения в эфирах этоксильных групп (С2Н50) гидроксильными — (ОН).

Кремниевая кислота при этом переходит в коллоидное состояние — гель двуокиси кремния. Двуокись кремния, являясь связующим, склеивает зерна основы оболочки. Так как этилсиликат № 40 содержит около 40% SiO2, а для получения необходимой прочности формы его достаточно иметь 12 – 16% в растворе, то в состав смеси вводят растворители — спирт или ацетон. Для ускорения процесса гидролиза в состав суспензии вводится катализатор — соляная кислота из расчета 0,2—0,3% НСl на 1 кг этилсиликата.

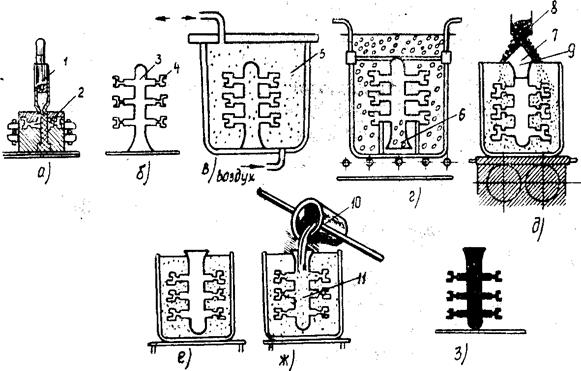

Технологический процесс получения отливки приведен на рис. 10.

Для получения модели и литниковой системы модельный состав, предварительно расплавленный в автоклаве или специальном термостате, вручную шприцом или на машине подается в пресс – форму 2, состоящую из двух или более частей. После затвердевания модельного состава пресс – форма раскрывается и из ее полости извлекается модель 4.

Пресс – формы для выплавляемых моделей изготавливаются из стали или цветных металлов и их сплавов. Размеры полостей пресс – формы выполняются с учетом двойной усадки — материала модели и металла отливки.

Полученные модели собирают в блоки (рис. 10, б ),для чего их присоединяют к литниковой системе 3 с помощью специальных паяльников или нагретых металлических ножей. На полученный блок путем окунания его в специальную емкость (ванну) наносится суспензия — жидкое облицовочное покрытие. Блок моделей поступает в камеру, где с помощью сжатого воздуха производится обсыпка его мелким сухим песком или электрокорундом № 5 (рис. 10, в). После нанесения покрытия блоки просушиваются 5 — 6 часов на воздухе. Операции нанесения суспензии, обсыпки и сушки могут повторяться многократно до образования на моделях огнеупорной оболочки нужной толщины (2,5—3,0 мм).

Рис. 10. Схема процесса получения отливки

литьем по выплавляемым моделям

Полученные блоки помещаются в термошкафы или горячие ванны – бани с температурой 90—120°С, где и производится выплавление модельного состава 6 (рис. 10, г).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.