Сортамент, изготовляемый волочением, весьма разнообразен. Волочением изготавливают стальную проволоку диаметром от 0,002 до 10 мм, калиброванные трубы наружным диаметром от капиллярных до 500 мм, калиброванные стальные прутки различных диаметров. Волочение позволяет получать изделия с высоким квалитетом точности и шероховатостью поверхности по параметру RА не более 1,25 мкм. Волочение обеспечивает значительное повышение характеристик прочности металлов. Например, сталь, содержащая 0,5 % углерода после горячей прокатки, имеет временное сопротивление около 700 МПа, а после волочения — около 1600 МПа.

В качестве инструмента для волочения применяются волочильные доски и волоки.

Волока представляет собой специальное кольцо (изготовленное из твердых сплавов), рабочее отверстие которого состоит из входного конуса, деформирующей зоны, калибрующего пояска и выходного конуса. Материалом для волок служат инструментальная сталь У7, У8, X12M, металлокерамические сплавы типа ВКЗ, ВК6, а также технические алмазы.

![]() Волочение —

процесс холодной обработки давлением, при котором металлическая заготовка в

виде прутка, трубы или проволоки под действием приложенной осевой силы P

(рис. 47) протягивается через постепенно сужающееся калиброванное волочильное

отверстие инструмента. Размеры волочильного отверстия меньше размеров

поперечного сечения исходной заготовки.

Волочение —

процесс холодной обработки давлением, при котором металлическая заготовка в

виде прутка, трубы или проволоки под действием приложенной осевой силы P

(рис. 47) протягивается через постепенно сужающееся калиброванное волочильное

отверстие инструмента. Размеры волочильного отверстия меньше размеров

поперечного сечения исходной заготовки.

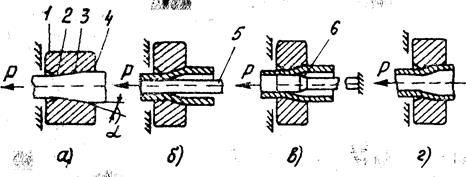

Рис. 47. Схемы волочения:

а — прутка; б — трубы на длинной оправке; в — трубы на неподвижной пробке; г — трубы без оправки; 1 — входной конус; 2 — калибрующий поясок;

3 — деформирующая зона; 4 — выходной конус; 5 — оправка;

6 — неподвижная пробка

При протягивании заготовки через волочильное отверстие

металл деформируется, площадь его поперечного сечения уменьшается, а длина увеличивается.

Отношение ![]() или

или ![]() (где l0 и F0 — длина и площадь поперечного

сечения заготовки перед волочением, а l и F

— соответственно после волочения) называется коэффициентом вытяжки, величина

(где l0 и F0 — длина и площадь поперечного

сечения заготовки перед волочением, а l и F

— соответственно после волочения) называется коэффициентом вытяжки, величина  — обжатием. В зависимости от требуемой

величины обжатия заготовки волочение осуществляется за один или несколько проходов.

За один проход заготовка обжимается в пределах от 15 до 35 %, а коэффициент

вытяжки на первых и последующих переходах равен 1,15—1,25. Напряжение

волочения, т. е. отношение усилия Р при волочении к поперечному

сечению заготовки после волочения, должно быть меньше предела текучести

металла. Несоблюдение этого условия вызывает искажение формы и размеров

изделия.

— обжатием. В зависимости от требуемой

величины обжатия заготовки волочение осуществляется за один или несколько проходов.

За один проход заготовка обжимается в пределах от 15 до 35 %, а коэффициент

вытяжки на первых и последующих переходах равен 1,15—1,25. Напряжение

волочения, т. е. отношение усилия Р при волочении к поперечному

сечению заготовки после волочения, должно быть меньше предела текучести

металла. Несоблюдение этого условия вызывает искажение формы и размеров

изделия.

Волочению подвергают заготовки из стали и цветных металлов, полученные прокаткой и прессованием. Волочением получают прутки круглого, квадратного, шестигранного и фасонного сечения, трубы различных диаметров и проволоку диаметром менее 5 мм. Величина усилия при волочении зависит от механических свойств материала заготовки и состояния ее поверхности, от материала и формы матрицы, степени деформации, скорости волочения, условий трения и смазки.

Для уменьшения трения металла о стенки инструмента применяются смазки: эмульсия, мыло, минеральные масла и т.п. Процесс волочения сопровождается упрочнением обрабатываемого металла. При волочении в несколько проходов и значительном увеличении деформации (до 70—80%) металл упрочняется, а усилие при волочении возрастает примерно в два раза. Для восстановления способности металла обрабатываться волочением применяется рекристаллизационный отжиг. Как правило, перед волочением сталь подвергается полному отжигу для повышения ее пластичности и затем проходит декапирование, т. е. травление (обычно в растворе серной кислоты) с целью удаления окалины. Перед волочением один конец заготовки утоняется, что позволяет легко, пропустив его через волочильное отверстие, захватить тянущим приспособлением.

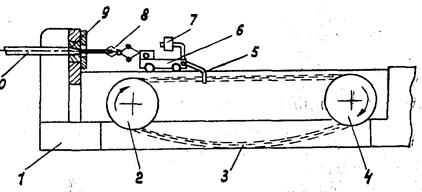

Рис. 48. Схема цепного волочильного стана:

1 — станина; 2, 4 — барабаны: 3 — шарнирно-пластинчатая цепь; 6 — тележка;

7 — противовес; 8 — зажимное устройство; 9 — волока; 10 — обрабатываемая заготовка

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.