Качество поверхности отливок в оболочковые формы зависит от содержания связующего и зернистости применяемого песка. В ряде случаев для снижения шероховатости поверхности отливок в готовую смесь добавляется окись магния (MgO). Положительное влияние этой добавки особенно сказывается на уменьшении шероховатости поверхностей стальных отливок. Составы смесей для изготовления оболочковых форм, заливаемых различными металлами, приведены в табл. 6.

|

Отливки |

Песок, % |

Пульвербакелит, % |

Фурфурол, % |

|

1К020А |

1К01А |

|||

Чугунные |

26 |

68 |

4,9—5,0 |

1,0—1,1 |

Стальные |

— |

92 |

6,8-6,9 |

1,1-1,2 |

|

Стальные с пониженной шероховатостью поверхности. Смесь содержит 2-3% MgO |

25 |

65 |

6-5,9 |

1,0-1,1 |

Термореактивные смеси приготавливают в специальных смесителях. Готовая смесь просушивается 12 часов при температуре 60—80°С, после чего размалывается на бегунах с следующим просеиванием через сито. Это обеспечивает устранение в смеси отдельных крупных кусков и частиц.

Для изготовления оболочковых форм и стержней применяется металлическая оснастка, состоящая из литейных моделей, литниковых систем, модельных плит и стержневых ящиков. Литейные модели и литниковые системы закрепляют на модельных плитах, которые с целью сохранения теплоты, необходимой для образования оболочки из термореактивных смесей, выполняются массивными. Наилучшим материалом для изготовления оснастки служит перлитный чугун.

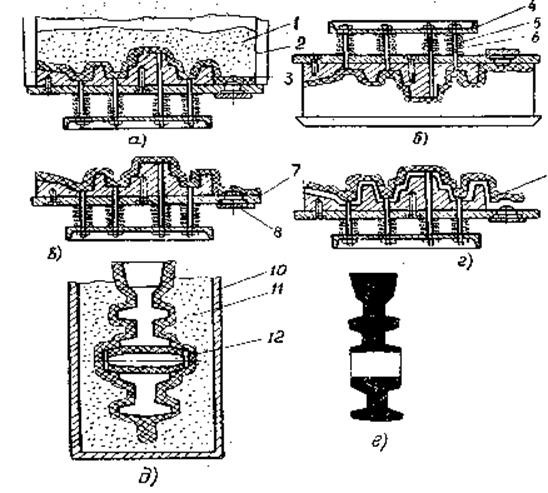

Рис. 11. Технологический процесс получения оболочковых полуформ

Модели изготовляются с наличием формовочных уклонов, величина которых составляет 0,5 – 1,0°. Получение отливок с высоким качеством поверхности и точностью размеров достигается высокой точностью изготовления модельной оснастки.

Для предупреждения прилипания смесей к модельной оснастке в процессе формирования оболочки и облегчения съема применяются разделительные составы типа СКТ-Р. Состав СКТ–Р содержит 35 г синтетического кремнийорганического термостойкого каучука (СКТ), представляющего собой однородный вязкий продукт, и 1000 см3 уайт-спирита. Разделительный состав наносится на рабочие поверхности модели, литниковой системы и модельной плиты с помощью пульверизатора через 15—20 съемов оболочек. Кроме СКТ-Р в качестве разделительных составов применяется кремнийорганическая жидкость № 5 или озокерит М-60.

Процесс изготовления оболочковых полуформ осуществляется в две стадии. На первой стадии происходит формирование оболочки. Термореактивная смола расплавляется и обволакивает песчинки смеси, образуя сплошную массу. На второй стадии происходит упрочнение оболочки за счет необратимых процессов твердения смолы. Изготовление полуформ осуществляется на полумеханизированных и механизированных установках или машинах-автоматах. На рис. 11 показан наиболее часто применяемый технологический процесс изготовления оболочек с помощью поворотного бункера. Сущность способа заключается в том, что в бункер 2 засыпается песчано–смоляная смесь 1, после чего на верхнюю открытую часть бункера крепится нагретая до 220—260°С, обработанная разделительным составом плита 7 с моделью 3. После этого бункер переворачивается на 180° и песчано-смоляная смесь падает вниз и покрывает нагретую модельную оснастку (рис. 11, а). Для формирования оболочки необходимой толщины (8—10 мм) модельная оснастка выдерживается под смесью в течение 20—25 с, после чего бункер вместе с плитой возвращается в исходное положение (рис. 11, б). При повороте избыток формовочной смеси падает на дно бункepa, а плита с моделью вместе со сформированной оболочкой 9 снимается с бункера и загружается в электропечь, где выдерживается при температуре 260—300°С в течение 2—3 мин для окончательного отвердения оболочки. Твердую оболочку (полуформу) 9 снимают с модели с помощью толкателей 5, приводимых в действие через планку 4 (рис. 11, б, г). После снятия оболочки пружины 6 возвращают толкатели в исходное положение.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.