Товщина стінки пружини (близько 0,07 мм із різностінністю не більш 2,5 мкм на довжині L виходить у результаті шліфування на базі внутрішнього остаточно обробленого отвору. Товщину стінки кожної пружини перевіряють у спеціальному пристосуванні не менш ніж у трьох перерізах по індикатору, повертаючи пружину на повний оборот. Для кожної пружини визначають величину прогину під навантаженням 4,9 Н на довжині L. Різниця прогинів в обидва боки не повинна перевищувати 5 мкм. Найбільш відповідальною є операція запресування заслінки з якорем у пружину.

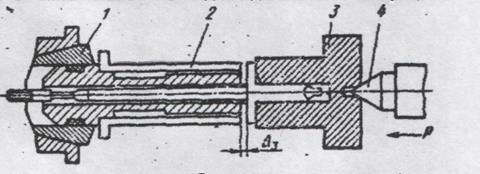

Запресовування роблять у спеціальному пристосуванні, у якому пружина базується на зовнішній поверхні діаметром Д, у центрі 1. На пружину надягають обмежувальну технологічну втулку 2, що забезпечує необхідний зазор Dз = 0,5—0,7 мм між торцями якоря і пружини (мал.14). Запресовування роблять плавно, без ривків і ударів за допомогою центра 4 через проміжну втулку 3.

Якість запресовування контролюють перевіркою герметичності, при якій у порожнину 11 між пружиною і заслонкою (див. мал.13) подають робочу рідину за допомогою безвидаткового преса при тиску 125 кгс/см2. Тиск витримують протягом 5 хв. при температурі 70—80 °С, при цьому протікання не допускається.

Наступною операцією є термостабілізація спочатку при температурі -60°С, а потім при +130°С протягом 3 год. Усі складальні одиниці, що пройшли термостабілізацію, піддають остаточному контролю для визначення величини прогину з використанням мікроскопа МПВ-1 і спеціальних пристосувань. Для цього на якорі з двох сторін наносять помітки на відстані L від торця пружини для підвіски вантажу і виміру прогину (див. мал. 12).

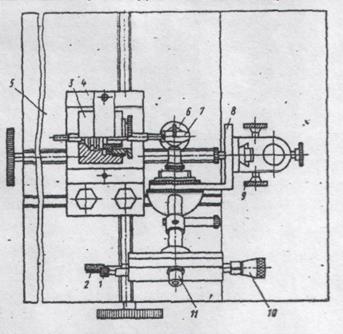

Вимірювальна установка, схема якої представлена на мал. 15, складається із столу із стійкою 5, на якому встановлений у кронштейні 8 мікроскоп МПВ-1. На підставці 4 закріплене пристосування 3, у якому встановлюють контрольований якір із пружиною.

Операцію контролю прогину роблять у наступній послідовності: після настройки об'єктива мікроскопа до одержання чіткого зображення помітки в окулярі 11 обертанням мікрометричного гвинта на барабані 10 установлюють нуль. Обертанням гвинта 7, сітку окуляра переміщають так, щоб суцільна лінія сітки окуляра сполучилася з контрольною крапкою на зображенні помітки. Після установки вантажу по помітці якір прогнеться і раніше обрана контрольна точка зміститься униз від суцільної лінії сітки окуляра.

Обертаючи барабан 10 мікрометричного гвинта до сполучення суцільної лінії сітки окуляра 77 з обраною контрольною точкою на якорі, роблять відлік величини прогину якоря по поділках на сітці окуляра і барабана 10. Ціна однієї поділки на сітці окуляра 77 дорівнює 0,1 мм і відповідає повному оберту барабана 10 мікрометричного гвинта. Ціна однієї поділки шкали на барабані 10 складає 1 мкм. Десяті частки міліметра прогину якоря відраховують по поділках сітки окуляра, а соті і по поділках барабана. Після зняття контрольного вантажу контрольна точка на якорі повинна сполучитися із суцільною лінією сітки окуляра 77.

Після першого виміру якір із пружиною перевертають у пристосуванні 10 на 180° і величину прогину визначають у цьому положенні під дією такого ж контрольного вантажу. Різниця прогинів в обидва боки не повинна бути більш 5 мкм.

Мал. 12. Схема запресовування пружини і заслінок.

Мал. 13. Схема контролю пружних характеристик пружин

Постійні магніти. У залежності від сили, що розвивається, перетворювачі мають один чи два постійних магніти, виготовлені з магнітожорсткого матеріалу АНК04. Цей матеріал володіє великою залишковою індукцією, коерцитивною силою і максимальною магнітною енергією. Постійні магніти перетворювачів протягом усього ресурсу і при зміні температурного режиму повинні зберігати свої характеристики в заданих межах.

Заготовки постійних магнітів виготовляють шляхом виливка в сухі (піщані) форми, що забезпечує мінімальну витрату металу, необхідна якість і висока продуктивність у порівнянні з виливком у землю й інші способи.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.