Відповідальною операцією техпроцесу є обробка дроселюючого отвору, точність та шорсткість якого визначить витратні характеристики сопла. Наскрізні дроселюючи отвори остаточно доводять з застосуванням сталевого дрота-притира. Діаметр дроту підбирають таким чином, щоб він був на 0,05—0,1 мм більше діаметру отвору, що доводять (наприклад, для доводки отвору 0,5—0,55 мм застосовують дріт діаметром 0,6 мм). Для вводу притира в отвір, що обробляється, притир має конусну частину.

Для доводки сопла з довжиною дроселюючого отвору в межах 13—20 мм довжина притира повинна бути не менше 30 см, при цьому конусна частина складає пів довжини. Конусну частину звичайно отримують електрохімічним способом. Для цього дроти-притири кріплять на спеціальному тримачі по 8—10 шт та підвергають одночасно електрохімічній обробці при напрузі 10 В та силі струму 230 А. Тривалість обробки 3 хв. (електроліт—10 % розчин МаСІ). Керуючи швидкість підйому тримача з заготовками притирів з ванни, можна отримати різноманітну конусність. Для отримання однакових витратних характеристик сопла доводять попарно. При обробці кутова швидкість ш = 36,75 рад/с абразивною пастою М10 з застосуванням керосину Т-1, що змащує та охолоджує. Точність оброблених отворів 0,03 мм при шорсткості Rа = 0,63-5-1,25мкм.

Торці доводять вручну на довідних плитах з пастою М5 або плоско-довідних верстатах, встановивши у сепаратор.

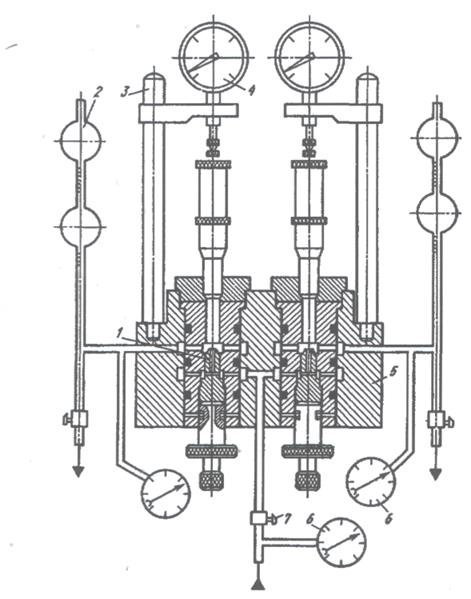

Комплектування сопел здійснюється на стенді (мал. 23).

Сопла 1 монтують в втулках. Торці головок мікрометричних гвинтів імітують собою технологічні заслінки, які з'єднані з мікронними індикаторами 4. Перепад тиску визначається по манометрам 6, а значення витрати робочої рідини—по мірним колбам 2.

Технологічні особливості обробки та комплектування по витратним характеристикам і регулювання підсилювачів з запресованими соплами

Особливість процесу виготовлення сопел без різьби полягає в точній обробці зовнішньої поверхні з метою забезпечення натягу з корпусом в межах 0,006— 0,012 мм за рахунок індивідуального комплектування або використання селективного методу. Конструктивно ці сопла більш технологічні, тому що конфігурація

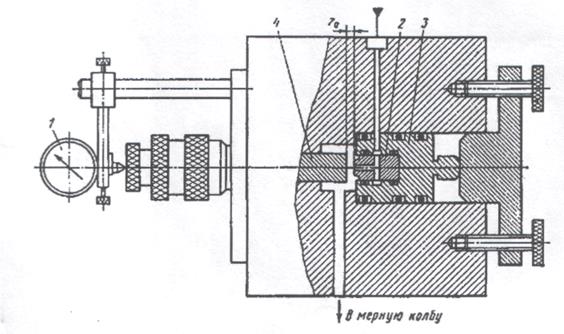

Мал. 24. Пристосування для проливання сопел зовнішньої поверхні не має проточок та різьби.

В якості заготовки застосовують звичайно пруток відповідного матеріалу та після попередньої токарної обробки, свердління отворів деталь надходить на остаточну обробку зовнішньої поверхні та торця. Цю операцію здійснюють або на прецизійних шліфувальних верстатах типу ЗЕ153, ЗИ10 або доводкою з використанням розрізних чавунних притирів, що охвачують, з забезпеченням точності 0,002—0,004 мм та шорсткості Rа = 0,08-і-0,16мкм.

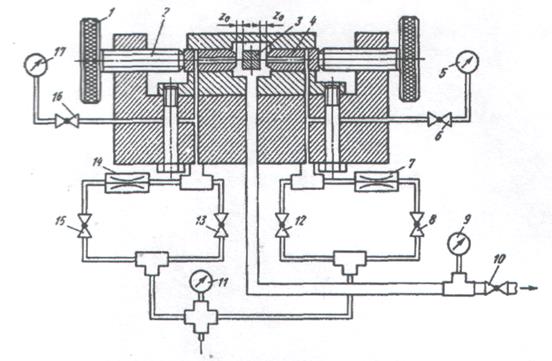

Мал. 25. Схема установки для запресування та регулювання сопел

Визначення витратних характеристик сопел без різьби провадять так само, що і для сопел з різьбою, але з використанням іншого пристосування. Схема його зображена на мал. 24.

Для визначення різниці тисків на торцях золотника використовується пристосування, що приведене на мал. 25.

Тема 3.3 Обробка основних деталей підсилювача типу струйна трубка

Використання підсилювачів типу струминна трубка дає можливість безпосередньо перетворювати електричні сигнали в гідравлічні без будь-яких рухливих елементів Основними елементами таких підсилювачів є струминна трубка та приймальні вікна. В залежності від конструкції приводу, приймальні вікна виконують або у окремій деталі—„приймачі" або у золотнику, що є другим каскадом підсилення.

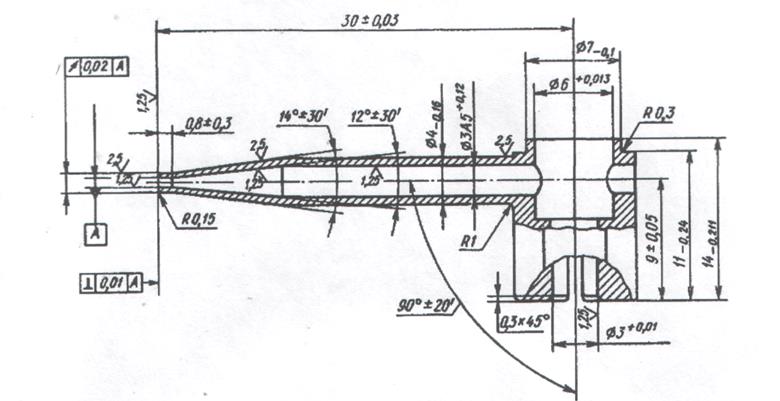

Типова конструкція струминної трубки приведена на мал. 26.

Звичайну струминну трубку виготовляють з кольорових сплавів з твердістю після термообробки та старіння НВ 125 з хромовокислим анодируванням.

Основними конструктивними параметрами струминної трубки, визначаючими вихідні характеристики приводу, є: відносні розміри вихідного отвору струминної трубки та приймальних вікон; відстань між робочим торцем струминної трубки та плоскістю приймальних вікон; відстань між приймальними вікнами; форми приймальних вікон.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.