Обробку відсічних кромок виконують на спеціальному верстаті ШТЗ-1 , який для шліфування відсічних кромок на золотниках з точністю по довжині до 5 мкм із шорсткістю Rа = 0,16 ÷ 0,32 мкм при діаметрах золотника 3 ÷ 40 мм. Верстат оснащений оптичним пристроєм, що дозволяє працювати по двох схемах: по заданих розмірах при обробці відсічних кромок золотників і по гільзі, що сполучається, при обробці з контролем відстаней між відсічними кромками золотників.

Остаточну обробку зовнішньої поверхні золотника до одержання геометричної точності 1-2 мкм і шорсткості Rа = 0,04 ÷ 0,16 мкм у залежності від наявного устаткування і програми випуску виконують одним з наступних способів:

1) шліфуванням з наступним доведенням охоплюючим притиром-втулкою;

2) шліфуванням з наступним доведенням на плоскодоводочних верстатах;

3) обробкою на прецизійних круглошліфувальних верстатах.

При першому способі золотники, пройшовши операцію шліфування з припуском 0,015 - 0,020 мм, надходять на попереднє й остаточне доведення.

Доведення виконують на доводочних бабках для усунення еліпсності і гранності за допомогою точно виготовленого чавунного притиру, закріпленого в держаку. Деталь звичайно встановлюють у цанговому патроні й обертають зі швидкістю 20— 30 м/хв. Як доводочні пасти застосовують дрібнозернисті абразивні й алмазні пасти чи пасти з ельбору. Для забезпечення необхідної точності застосовують чавунні притири з відношенням їхньої довжини до діаметра, рівним 1,8; при товщині стінки притиру в межах 0,2 від діаметра поверхні , яку притирають. Ручне доведення є трудомісткою операцією, тому усе ширше застосовують механічне доведення золотників на плоскодоводочних верстатах.

Продуктивність процесу і шорсткість поверхні, що досягається, при зовнішньому доведенні залежать від роду і розмірів абразивно-алмазного зерна, поверхнево-активних добавок, режиму обробки і тиску, швидкості обертання доводочних дисків і твердості оброблюваних заготовок.

При обробці на плоскодоводочних верстатах застосовують абразивний матеріал у вигляді суспензії чи доводочних паст. Широко застосовують електрокорунд нормальний і білий, карбід кремнію, карбід бора й штучні алмази. Для доведення використовують шліфпорошки зернистістю від М5 до МЗ мкм, мікропорошки від М40 до М5, особливо тонкі мікропорошки від МЗ до М0,7.

Механічне доведення, крім високої точності, забезпечує і високу продуктивність за рахунок одночасної обробки групи заготовок. Як матеріал для виготовлення доводочних дисків широко застосовують сірий перлітний чавун, однорідність структури якого забезпечує рівномірну шаржируємість, що у свою чергу сприяє рівномірному зносу дисків і поліпшенню якості доведення. Високу точність робочих поверхонь дисків-притирів забезпечують виправленням їх без зняття з верстата методом трьох плит.

Обробку на плоскодоводочних верстатах роблять при окружній швидкості диска-притира = 30 м/хв. Подальше підвищення окружної швидкості, хоча і збільшує зняття металу, але погіршує шорсткість обробленої поверхні.

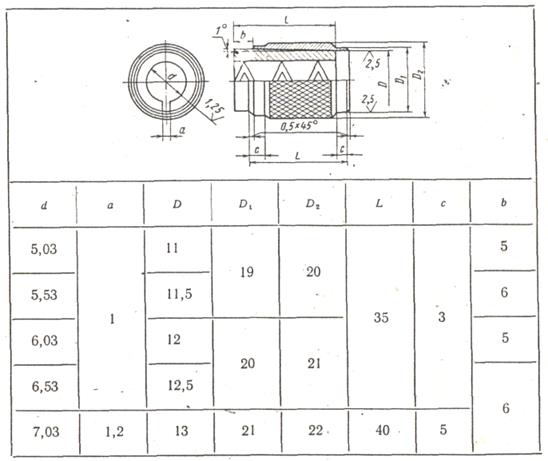

Табл.3 Основні розміри притирів-втулок,мм

Оптимальний тиск верхнього притиру при обробці золотників складає 5 ÷ 7 Н на 10 мм сумарної довжини оброблюваної поверхні. З подальшим збільшенням тиску зняття металу знижується внаслідок дріблення ріжучих зерен.

У результаті попереднього доведення нециліндричність золотників складає не більш 0,025 мм при шорсткості Rа = 0,16 ÷ 0,32 мкм, а після остаточної - відповідно 1÷2 мкм при Rа = 0,02 ÷ 0,08 мкм. Такого ефекту досягають підбором золотників для одночасного доведення з різницею в розмірах не більш 0,5 -М мкм і розташуванням трьох з них, що мають найбільші розміри, через 120° у пазах сепаратора. При цьому верхній диск рівномірно давить на всі три ведучі деталі. В міру їхньої обробки верхній диск починає дотикатися до інших золотників, що забезпечує рівномірне зняття металу з усієї поверхні і виправлення геометричної форми. Крім того, робочі поверхні дисків стираються більш рівномірно, зменшується хвилястість твірних поверхонь золотників. Тривалість обробки партії деталей на плоскодоводочних верстатах звичайно не перевищує 30 ÷ 45 с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.