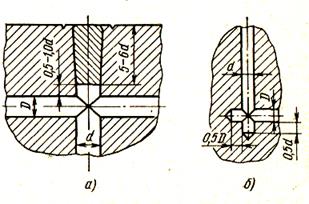

Мал.77 Конструктивне виконання місць перетинання сполучних каналів

Для деталей з алюмінієвих сплавів як покриття, що забезпечує необхідну чистоту поверхонь, що мають контакт з робочою рідиною, рекомендується тверде сірчанокисле анодирування з глибиною що у межах 5-8 мкм. У всіх деталей, що піддаються механічній обробці, необхідно передбачати ретельне видалення заусенцев і скруглення всіх гострих крайок.

При проектуванні деталей і вузлів приводу вибір їхніх конструктивно-технологічних характеристик варто робити з урахуванням забезпечення можливості застосування у виробництві високоефективних методів очищення робочих поверхонь, а також легкий доступ до них для проведення контролю чистоти. Найбільші труднощі в забезпеченні необхідної чистоти внутрішніх порожнин являють собою корпусні деталі, що мають розгалужену мережу каналів. Варто прагнути до зосередження, по можливості, більшості каналів з якої-небудь однієї сторони деталі. Більш доцільно окремі порожнини корпусних деталей з'єднувати трубопроводами, очищення й контроль чистоти яких не представляють особливих труднощів.

З метою ліквідації тупиків і застійних зон у системі сполучних каналів корпусних деталей необхідно передбачати установку подовжених заглушок (мал.77,а), а місця перетинання каналів виконують найбільш короткими тупиками (мал.77,б). Вибір типу заготівель корпусних деталей варто робити з урахуванням прогресивних методів їхнього виготовлення, що скорочують механічну обробку, особливо обробку сполучних каналів. Особливу увагу варто приділяти конструктивному забезпеченню видалення заусенцев і скруглення гострих крайок.

Найбільш чутливими до забруднень є золотникові розподільники й інші високоміцні деталі й механізми, що мають малі робітничі зазори. При проектуванні подібних деталей і механізмів насамперед необхідно обґрунтовано вибирати робочий зазор. Від величини зазору залежить точність виготовлення деталей, що сполучають, і розв'язна здатність фільтрів, обумовлена розміром припустимих забруднень у робочій рідині. Для збереження стабільності розмірів деталей і зазорів у широких діапазонах робочих температур необхідно застосовувати матеріали з однаковим коефіцієнтом лінійного розширення, а також строго дотримувати режимів термообробки, проводити обробку аустенітних сталей холодом і старінням.

Однієї із причин, що приводять до різкого зростання сили тертя спокою золотника, є забруднення робочих поверхонь. Тому в технологічних процесах передбачають багаторазове очищення прецизійних деталей впливом ультразвукових коливань із наступним контролем їхньої чистоти.

Розділ 8

ОСОБЛИВОСТІ ПОБУДОВИ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ ЗБОРКИ

Тема 8.1 Зборка та регулювання електрогідравлічного підсилювачу типу сопло-засувка

Гідравлічні підсилювачі є одними з основних частин слідкуючого привода визначаючи його вихідні параметри. Технологічний процес зборки гідропідсилювача містить не тільки операції зборки і регулювання, але й операції, пов'язані з забезпеченням необхідної чистоти деталей.

Прецизійні деталі гідропідсилювача зберігають у чистій робочій рідині, не допускаючи зіткнення поверхонь високого класу точності і чистоти. Корпусні деталі зберігають і транспортують у поліетиленових пакетах із заглушками на всіх отворах і штуцерах. Перед надходженням на зборку корпусні деталі повторно промивають, але без впливу ультразвукових коливань.

Робоче місце збирача варто містити в чистоті, інструмент і деталі, що не відносяться до виконуваної операції, повинні бути прибрані. Інструмент і пристосування повинні бути чисті і справні. Перед зборкою всі деталі проходять розконсервацію і візуальний контроль на відсутність гострих країв, заусенців і т.п., а також їх перевіряють за допомогою приладу типу ФГ-1 на намагніченість.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.