Останнім часом для остаточної обробки внутрішніх поверхонь циліндрів застосовують розкочування з використанням спеціальних голівок з роликами. При цьому відбувається пластичне деформування поверхонь, і в зоні контакту інструмента і деталі утворяться зтискаючі напруги, що сприятливо позначається на усталістній міцності.

Розкочування внутрішніх поверхонь дозволяє підвищити продуктивність у 3 - 5 разів і забезпечити шорсткість Rа = 0,04 ÷ 0,16 мкм, створити наклеп у поверхневому шарі до 0,1 -0,4 мм, що в кінцевому рахунку приведе до збільшення ресурсу привода. Вихідна шорсткість під розкочування повинна бути в межах Rа = 0,63 ÷ 2,5 мкм. Перед розкочуванням циліндри зі сталі ЗОХГСА піддають термообробці при температурі порядку 475° С с метою зняття напруг після попередньої обробки.

На операцію розкочування циліндри надходять з технологічними фланцями для кріплення, тому що їхнє кріплення по зовнішньому чи внутрішньому діаметрах приводять при розкочуванні до деформацій отвору.

Для розкочування застосовують голівки різних конструкцій з конічними чи роликами-кульками. Розкочування циліндрів зі сталі ЗОХГСА проводяться при п = 100 ÷ 200 об/хв, подачі за рахунок самозатягування з застосуванням індустріального масла М-20 (ЗОР), припуск при цьому складає 0,05 ÷ 0,07 мм. Дослідження показали, що даним методом можна обробляти гладкі, наскрізні отвори в циліндрах без приливів, бобишок і ступінчатих переходів на зовнішніх поверхнях, що мають товщину стінок не менш 6-8 мм, а у випадку, якщо циліндр має приливи, і ступінчаті переходи на зовнішніх поверхнях не менш 20 мм.

У випадку виготовлення циліндрів із сталі 45 у більшості випадків застосовують безшовні гарячекатані труби. Перші операції технологічного процесу передбачають обрізку заготовок на пилорізному верстаті з наступним підрізуванням торців і забезпеченням їхньої перпендикулярності до осі заготівлі в межах 0,1 мм. Після на гідрокопіювальному верстаті роблять обробку отвору циліндра в три етапи: чорнове розточування при обертанні заготовки, чистове розточування з використанням багаторізцевих голівок і остаточна обробка.

Чистове розточування забезпечує одержання рівномірного припуску під остаточну оздоблювальну операцію, прямолінійність осі, необхідні геометричні розміри і форму отвору в циліндрі. Остаточну обробку виконують методом розкочування з використанням роликових розкатників.

Штоки поршнів гідроциліндрів. У залежності від призначення і конструктивно-технологічних особливостей привода конструкції штоків можна звести до трьох видів:

1. Шток і поршень виконані як одне ціле (шток може бути порожнім чи суцільним).

2. Шток виконаний гладким, а поршень являє собою окрему самостійну деталь. Така конструкція звичайно застосовується у випадку виготовлення штока, поршня і циліндра з різних матеріалів. Однорідність матеріалу циліндра і поршня зберігає в процесі експлуатації точність посадки.

3. Збірні штоки (для двокамерних циліндрів). На мал. 48 приведені конструкції цих штоків. Найбільш технологічною є цілісна конструкція (мал. 48, а), що дозволяє технологічно просто забезпечити співвісність усіх робочих поверхонь штока з точністю 0,02 ÷ 0,03 мм.

Найменш технологічною є збірна конструкція штока через труднощі забезпечення співвісності робочих поверхонь штока, середнього діаметра різьблення і торцевих поверхонь з точністю 0,03 ÷ 0,05 мм.

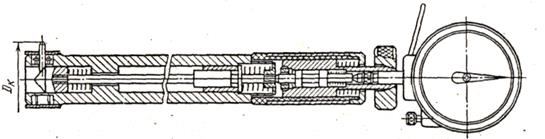

Мал.47.Конструкция прибору для виміру діаметрів кільцевих канавок

Штоки збірної конструкції остаточно шліфують у зібраному вигляді для забезпечення співвісності всіх робочих поверхонь. Суворе дотримання моменту затягування при обробці і при монтажі забезпечує задану величину співвісності робочих поверхонь.

Як заготовку для штока, виготовленого як єдине ціле з поршнем, широко застосовують штамповку. Для штоків інших конструкцій найчастіше як заготовку використовують прокат круглого профілю.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.