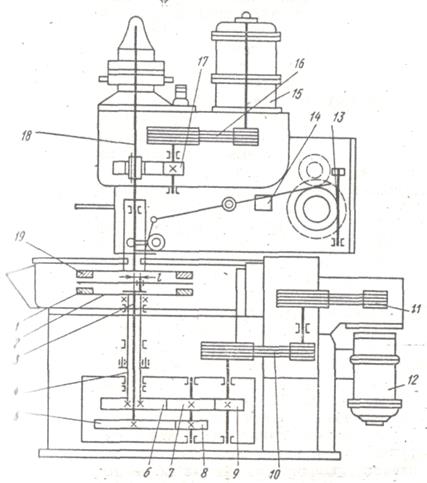

Мал.37. Кінетична схема плоскодоводного станка

Золотники 1 установлюють у пази сепаратора 2,щоперебуває між дисками верстата з певним ексцентриситетом l . Величину ексцентриситету осі сепаратора щодо осей дисків верстата вибирають залежно від дліни золотників і ширини робочої поверхні притирання з розрахунку забезпечення переперегони золотників за межі притирання на 0,3-0,4 мм. Це забезпечує максимальне знімання металу, рівномірне зношування притирань і поліпшення геометричної форми золотників.

Конструкцію сепаратора вибирають так, щоб вона забезпечила вільне обертання золотників у посадкових місцях, без більших, однак, зазорів, щоб запобігти зменшенню або повному усуненню переперегони золотників із площини притирань. Обертання нижнього і верхнього доводочних дисків, що мають діаметр 700 мм, здійснюється від різних двигунів однакової потужності. Нижній доводочний диск / одержує обертання від электродвигуна 12 через клиноремінні передачі 11 і 10, шестірні 7 і 6 і шпиндель 4 (п1 = 30 і n2 = 62 про/хв).

Сепаратор, встановлений на ексцентриковому пальці, одержує обертання від вала 3 через

шестірні 8 і 5 ( ![]() і

і ![]() об/хв). Від електродвигуна 15 через

клиноремінну передачу 16 обертається пара циліндричних шестірень,17, більша шестірня якої зв'язана зі шпинделем 18 верхнього диска 19 (п = 74 об/хв). Для підйому й опускання верхнього доводочного диска служить спеціальний електродвигун 13 з вбудованої в нього

черв'ячною передачею. Важелем 14 виробляється переміщення шпинделя верхнього диска 18. Граничні верхнє й нижнє положення

диска обмежені кінцевими вимикачами, які виключають електродвигун 13.

об/хв). Від електродвигуна 15 через

клиноремінну передачу 16 обертається пара циліндричних шестірень,17, більша шестірня якої зв'язана зі шпинделем 18 верхнього диска 19 (п = 74 об/хв). Для підйому й опускання верхнього доводочного диска служить спеціальний електродвигун 13 з вбудованої в нього

черв'ячною передачею. Важелем 14 виробляється переміщення шпинделя верхнього диска 18. Граничні верхнє й нижнє положення

диска обмежені кінцевими вимикачами, які виключають електродвигун 13.

У зв'язку з випуском вітчизняною промисловістю прецизійного круглошліфувального верстата ЗЕ153 доводочні операції заміняють шліфуванням на цьому верстаті. Верстат забезпечує геометричну точність у межах 0,001 мм і шорсткість Rа = 0,02 - 0,04 мкм.

У зв'язку з випуском вітчизняною промисловістю прецизійного круглошліфувального верстата ЗЕI53 доводочні операції заміняють шліфуванням на цьому верстаті. Верстат забезпечує геометричну точність у межах 0,001 мм і шорсткість Rа = 0,02 ÷ 0,04 мкм. У верстаті автоматизований подовжній хід столу і поперечна подача шліфувального кола, швидкий відвід і підведення шліфувальної бабки. При підведенні шліфувальної бабки починає обертатися оброблювана заготовка з подачею охолоджувальної рідини, а при відводі бабки обертання заготовки і подача охолоджувальної рідини припиняються. Верстат має безступінчасте регулювання частоти обертання заготовки і величини поперечної подачі. Перед операцією шліфування на цьому верстаті золотники проходять обробку на шліфувальних верстатах нормальної точності, на яких досягається точність порядку 0,02 мм, шорсткість Ка = 0,62 + 1,25 мкм із залишенням припуску на сторону 0,005 - 0,01 мм.

Тема 4.7 Комплектування розподільників за зазором та перекриттям.

Комплектування за робочим зазором.

В даний час існує два способи комплектування гільзи і золотника за зазором. При першому способі до остаточно виготовленого золотника підбирають гільзу за внутрішнім діаметром з забезпеченням заданого зазору. При цьому способі партію золотників одночасно піддають обробці по зовнішній поверхні робочих поясків із жорстким допуском на плоскодоводочних верстатах. При другому способі до остаточно виготовленої гільзи підбирають золотник за зовнішнім діаметром робочих поясків. При цьому способі заданий зазор забезпечують методом сполученого шліфування золотників на прецизійних круглошліфувальних верстатах, з попереднім заміром дійсного розміру центрального отвору гільзи. При застосуванні методу сполученого шліфування датчик спеціального вимірювального пристрою контролює розмір отвору гільзи і дає команду з врахуванням значення робочого зазору на шліфування зовнішнього діаметра робочих поясків золотника до необхідного розміру.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.