Перші операції техпроцесу передбачають підрізання торців, обточування по верху, проточку зовнішніх канавок і нарізання різьби. На базі зовнішньої поверхні проводять обробку внутрішніх порожнин штоків рушничними свердлами чи розточуванням. Однак ці способи є непродуктивними і для деяких конструкцій неприйнятними. У цьому випадку застосовують електрохімічну обробку. Для обробки внутрішніх порожнин штоків застосовують електроди-інструменти.

На електрохімічну обробку штоки надходять попередньо оброблені по внутрішньому діаметру після термостабілізації при температурі 200° С на протязі 5 г з наступним охолодженням на повітрі. Внутрішні поверхні, що не піддаються обробці електрохімічним способом, ізолюють лаком ХВЛ-21 у два шари, після нанесення кожен шар просушують на повітрі протягом 30-40 хвилин.

Шток встановлюють у патроні по зовнішній поверхні з забезпеченням співвісності не менш 0,3 мм. Після закінчення обробки шток спочатку промивають у теплій, потім у холодній воді з наступною консервацією оброблених поверхонь 10 - 20%-вим розчином нітриту натрію протягом 60 - 90 с. Консервація повинна бути проведена не пізніше ніж через 15 хв після обробки. Ізоляційний шар лаку ХВЛ-21 знімають ацетоном. Після цього виконують чистове обточування з наступним шліфуванням поверхонь до досягнення шорсткості Rа = 0,16 ÷ 0,63 мкм-під хромування. Робочі поверхні штока хромують до товщини шаруючи 80 ÷ 100 мкм з врахуванням припуску під операції остаточної обробки. Хромовані поверхні шліфують на круглошліфувальних верстатах, потім полірують до одержання шорсткості Rа = 0,04 ÷ 0,16 мкм. Замість полірування можна застосувати шліфування з використанням кругів типу М28 із графітовим наповнювачем. По закінченню обробки штоки піддають контролю на точність геометричних розмірів, шорсткість і на відсутність слідів карозії у внутрішніх порожнинах.Для перспективних способів обробки робочих поверхонь є обкатування з робочих поверхонь до необхідності її жорсткості не менш Rа = 2.5 мкм.. Після обкатування досягається шорсткість Rа = 0,08 ÷ 0,16 мкм, а точність у межах 2-го класу. Цей спосіб може бути застосований і для обробки порожніх гладких штоків при товщині стінки 10 ÷ 15 мм, а також східчастих при такій же товщині стінки, але при наявності на зовнішній поверхні канавки, що має довжину 10 ÷ 15 мм для виходу обкатника. У деяких конструкціях приводів з керованим елементом з'єднують не шток, а циліндр-гільзу. У цьому випадку в пустотілий шток запресовують гільзу, що має на зовнішній поверхні подовжні пази-канали для підведення робочої рідини. Особливістю технологічного процесу виготовлення подібного нероз'ємного з'єднання є підготовка робочих поверхонь штока і гільзи під запресовування і саму операцію з'єднання цих деталей. Шток і гільзу виготовляють з нержавіючої сталі. Після попередньої обробки внутрішню поверхню штока і зовнішню поверхню гільзи шліфують так, щоб забезпечити необхідну величину натягу 0,02 ÷ 0,04 мм. Нециліндричність обох деталей по посадочних поверхнях витримується не більше 0,005 мм. Після операції шліфування зовнішню поверхню гільзи омідняють шаром 0,015 ÷ 0,05 мм із підшаром нікелю 0,003 ÷ 0,004 мкм.

При остаточному фрезеруванні пазів-каналів на зовнішній поверхні гільзи не повинне бути відшаровування мідного шару. У пазах свердлять отвори для з'єднання відповідних каналів. Обміднену поверхню остаточно шліфують до розміру, що забезпечує при збиранні натяг 0,02 ÷ 0,04 мм. Ретельно промиті й очищені деталі відправляють на операцію запресовування, що роблять у спеціальному пристосуванні з нагріванням штока до температури 400 ÷ 450°С

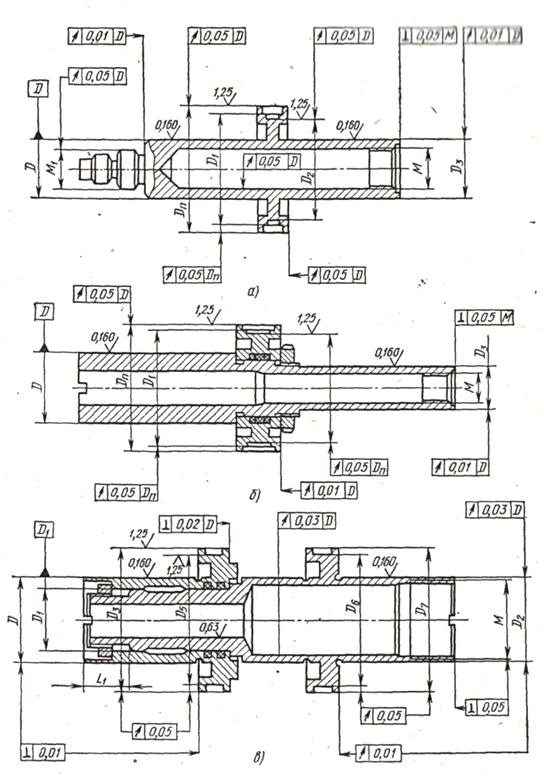

Мал.48.Конструкція поршнів зі штоком

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.