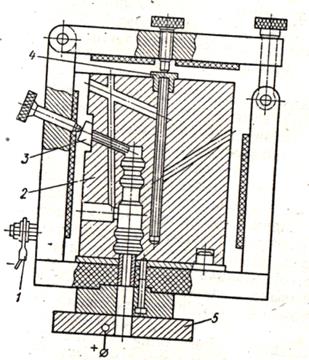

Особливі технологічні труднощі представляє видалення заусенців у місцях перетину каналів в корпусних деталях. Для цієї мети застосовують електрохімічні установок типу ЗХО-ЗР, ПЗХ-10 і ін. Робочим інструментом є електроди , по яких (через центральний отвір) у зону обробки подається електроліт (10 + 15%-вий водяний розчин) під тиском 3 - 5 кгс/см2.Установка працює в напівавтоматичному циклі, що забезпечує наступну послідовність операцій: подачу електроліту в робочу зону, включення напруги на електроди, зачищення заусенців, продувку електроліту, що залишився, повітрям, промивання зовнішніх і внутрішніх порожнин корпуса гарячою водою через ті ж канали без зняття деталі з пристосування. Вода зливається в спеціальний бак через роздільник. Наступні промивання і пассивацію роблять у спеціальних ваннах. В установках є спеціальний пристрій, який реєструє коротке замикання . При його виникненні в процесі видалення заусенців установка виключається, а сигнальна лампа вказує де відбулося замикання. Поверхні, які не підлягають обробці, ізолюють.

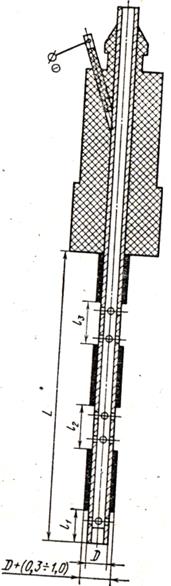

Мал.50.Електрод для видалення заусенців.

Мал.50.Електрод для видалення заусенців.

Подальша обробка корпуса передбачає нарізку внутрішніх різьб, що для забезпечення співвісності роблять мітчиками з напрямляючими.

Мал.51 Схема виделення заусенців електрохімічним методом в корпусних деталях.

Мал.51 Схема виделення заусенців електрохімічним методом в корпусних деталях.

Внутрішні канавки з радіусами заокруглення обробляють спеціальними, заздалегідь атестованими профільними різцями. Свердління простих отворів, що з'єднують окремі канали, роблять на вертикально-свердлильному верстаті в спеціальних кондукторах, що забезпечують розташування отворів під необхідними кутами. Для зменшення забруднення канали після свердління зенкерують. Далі проводять операції свердління і нарізування різьб в отворах; слюсарну операцію, в якій знімають східної і західної ниток різьби у всіх отворах, знімають заусенці електрохімічним способом. В окремій операції деталь піддають промиванню за спеціальною технологією.

Прожиг сполучних каналів роблять на електроерозійному верстаті з генератором. Обробку роблять електродом з червоної міді на м'яких режимах у спеціальному пристосуванні, що забезпечує розташування каналу під необхідним кутом. Обробку каналу на м'яких режимах ведуть з метою запобігання утворення тріщин у зоні електроерозії.

Після цих операцій проводиться старіння при температурі 150±10° С напротязі 2 - 3 годин для зняття внутрішніх напружень, що виникли при попередній обробці. Етап остаточної обробки містить кілька доводочних операцій, метою яких є забезпечення необхідних параметрів шорсткості і класу точності. Доведення базової площини роблять на чавунній плиті мікропорошком М5 з гасом. Далі полірують фаски і заокруглюють внутрішні канали до одержання шорсткості Rа = 0,63 ÷ 0,25 мкм. Полірування роблять на доводочних голівках повстяними кругами з пастою ГОІ. Остаточне доведення отвору під сірчанокисле анодування роблять текстолітовими притирами на доводочних верстатах.

Враховуючи те, що покриття в середньому змінює розмір на половину товщини шару, діаметр під покриття:

D =D + а/2, де D - розмір по кресленню; а - середня товщина покриття (знак «+» для отвору, «—» для вала).

Після твердого анодування корпус проходить ряд доводочних операцій з метою зняття рихлого шару покриття і зменшення шорсткості з одночасним поліруванням фасок і заокруглень у внутрішніх каналах корпуса.

Готову деталь промивають на спеціальних промивних стендах з контролем чистоти внутрішніх порожнин. Остаточними операціями є встановлення заглушок у технологічні отвори і контроль на герметичність. Встановлення і зачеканку заглушок виконують у спеціальних чистих приміщеннях щоб уникнути забруднення каналів. У цих же приміщеннях корпус випробовують на герметичність протягом 3 хв при тиску, що перевищує робочий в 1,5 рази.

Розділ 6

ТЕХНОЛОГІЯ ВИГОТОВЛЕННЯ УЩІЛЬНЕНЬ

Тема 6.1 Технологічні вимоги до конструкцій з ущільненнями

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.