Оброблювану гільзу встановлюють на верстаті в самоустановлювальних пристосуваннях відносно хонинговального оправлення, що у свою чергу кріпиться в шпиндельній голівці верстата.

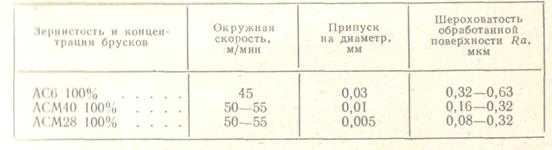

Табл. 1

Хонинговання отворів гільз звичайно є попередньою операцією перед остаточними доводочними операціями.

Тема 4.4. Особливості процесу доведення отвору гільзи.

Забезпечення геометричної точності центрального отвору гільзи в межах 0,5-2 мкм при шорсткості Rа = 0,040-0,160 мкм здійснюється доведенням із застосуванням абразивних або алмазних паст. Основним робочим інструментом при доведенні є чавунне притирання з нанесеним на його поверхню тонким шаром абразивної або алмазної пасти. Різання відбувається за рахунок впроваджених (шаржованих) у поверхню притирання алмазних або абразивних зерен. При цьому залежно від способу доведення притирання й оброблювана гільза мають різні види руху. При доведенні отвору гільзи на спеціальних вертикально-доводочних верстатах основним рухом притирання є зворотно-поступальне й обертальне щодо нерухомої самоустановлювальної гільзи. При машинно-ручному доведенні притирання одержує обертання від шпинделя доводочної бабки, а гільза переміщається відносно його вручну. Точність і тривалість такого способу доведення багато в чому залежить від досвіду виконавця, тому що він повинен почувати похибку форми на окремих ділянках довідних поверхонь й, змінивши швидкість переміщення деталі щодо притирання, забезпечити необхідну точність.

Основними факторами, що істотно впливають на точність, шорсткість і продуктивність при доводочних операціях є: питомий тиск притирання на оброблювану поверхню; швидкості обертального й зворотно-поступального руху притирання; величина припуску; застосовувана доводочна паста; матеріал і конструкція притирання.

Тиск притирання на деталь у значній мірі визначає продуктивність і якість обробленої поверхні. Збільшення тиску до певної межі підвищує знімання металу, після якого може наступити явище "схоплювання" притирання, що різко знижує продуктивність і точність. При доведенні гільз із найбільше широко розповсюдженими розмірами отворів у межах 5-15 мм значення оптимального тиску становить 1,2-2,8 кгс/див при окружній швидкості притирання 10-20 м/хв. Причому швидкість зворотно-поступального руху притирання вибирається в 2 рази менше, ніж окружна.

Вибір величини припуску визначається ступенем шорсткості й точністю обробки. У доводочних операціях широке застосування знайшли абразивні й алмазні пасти й ,останнім часом , пасти з нового синтетичного высокотвердого матеріалу эльбора. По складу й характеристиці доводочні пасти досить різноманітні. По зернистості вони підрозділяються на грубі, з розмірами зерен основної фракції 40-100 мкм, для виконання чорнових операцій, пасти середньої групи, з розмірами зерен 14-40 мкм для попередніх операцій і пасти дрібної групи з розмірами зерен 5-14 мкм і тонкі з розмірами зерен 1-5 мкм для остаточних і тонкої доводочних операцій, що забезпечують шорсткість Rа = 0,02-0,08 Rг = 0,025-0,1 мкм. Для готування перших двох груп паст застосовують в основному порошки электрокорунда, а для тонких - мелкодисперсну окис алюмінію.

Застосовують також синтетичні алмазні матеріали, що випускають досвідченим заводом синтетичних надтвердих матеріалів й інструмента. Алмазні пасти також характеризуються розміром зерна основної фракції й концентрацією, що визначає ваговий зміст алмаза в пасті. Концентрація алмаза залежить від його зернистості, і чим крупніше зернистість, тим більшої концентрації повинна бути паста. Алмазні пасти випускають нормальної, підвищеної й високої концентрації.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.