Отвод теплоты из системы охлаждения во внешний контур определяется как

qо = cG(tж- tвх),

где с - теплоемкость охлаждающей жидкости,

G - расход жидкости, tвх

- температура жидкости на входе в

двигатель. Эта зависимость также линейна.

Как видно на рис. 71, объект устойчив, так как во всех равновесных точках фактор устойчивости положителен:

Несмотря на устойчивость объек-та,

выполнение предъявляемых требо-ваний без регулятора невозможно. Как видно на

рис. 71, при изменении нагрузки равновесная точка смещается из точки 1 в

точку 2 со значительным изменением температуры. Для того чтобы восстановить

исходную тем-пературу (в точке 3), необходимо изменить либо входную

температуру (линия qо2), либо расход охлаждающей жидкости

(линия qо3). Более пред-почтительны способы регулирования

температуры, основанные на измене-нии входной температуры, поскольку изменение

расхода влечет за собой изменение локальных скоростей в полостях охлаждения,

которое может повлечь за собой появление застойных зон с повышенной

температурой стенок.

Несмотря на устойчивость объек-та,

выполнение предъявляемых требо-ваний без регулятора невозможно. Как видно на

рис. 71, при изменении нагрузки равновесная точка смещается из точки 1 в

точку 2 со значительным изменением температуры. Для того чтобы восстановить

исходную тем-пературу (в точке 3), необходимо изменить либо входную

температуру (линия qо2), либо расход охлаждающей жидкости

(линия qо3). Более пред-почтительны способы регулирования

температуры, основанные на измене-нии входной температуры, поскольку изменение

расхода влечет за собой изменение локальных скоростей в полостях охлаждения,

которое может повлечь за собой появление застойных зон с повышенной

температурой стенок.

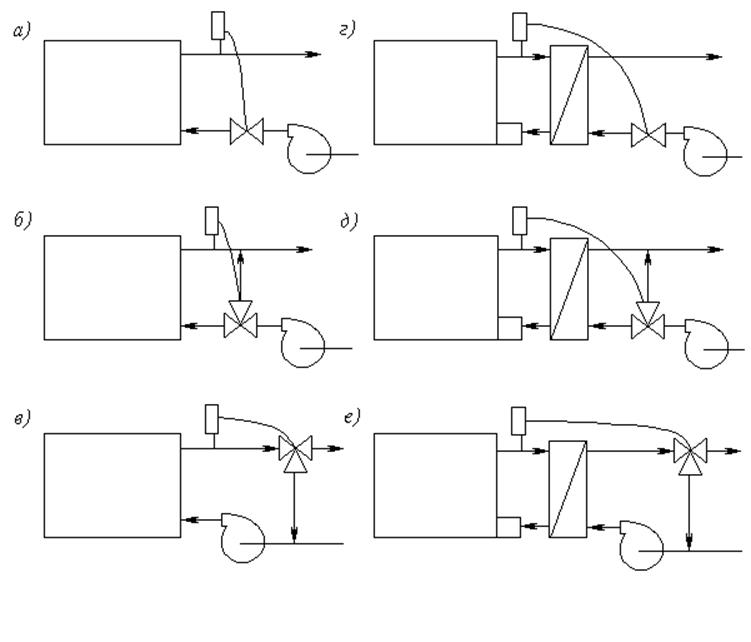

Изменение расхода

охлаждающей жидкости может быть осуществлено способом дросселирования

или способом обвода. В первом случае (рис. 72, а) изменяется производительность

циркуляционного насоса за счет изменения гидравлического сопротивления на входе

в двигатель. Для этого используется клапан или вентиль, сечение которого

устанавливается в зависимости от сигнала, поступающего от измерителя

температуры, установленного на выходе жидкости из двигателя. Этот способ

применим только в сочетании с насосом, производительность которого зависит от

создаваемого напора (центробежный насос). Тот же результат может быть получен

(вне зависимости от применяемого типа насоса) с помощью метода обвода (рис. 72,

б). При этом часть

охлаждающей жидкости,

нагнетаемой насосом, направляется в линию возврата с помощью трехходового

клапана, управляемого измерителем температуры.

|

Все три способа осуществимы как в разомкнутых (питаемых охлаждающей средой из внешнего источника), так и в замкнутых системах с теплообменником. В последнем случае воздействовать на температуру жидкости на входе в двигатель можно также, регулируя расход или температуру охлаждающей среды, проходящей через внешний контур теплообменника. Для этого могут использоваться те же три способа регулирования (рис. 72, г, д, е). При регулировании температуры путем воздействия на теплообменник неизбежно увеличение запаздывания регуляторного воздействия, так как оно должно преодолеть тепловую инерцию теплообменника.

Управляемые клапаны, или вентили, используемые в системах регулирования температуры, называют регуляторами температуры, терморегуляторами или - без достаточных оснований - термостатами.

По способу измерения

температуры различаются регуляторы манометрические и

дилатометрические. В первых изменение температуры вызывает соответствующее

изменение давления газа в некотором объеме. Это давление далее действует на

чувствительный элемент (поршень, мембрана).

В дилатометрических измерителях температуры используется эффект увеличения объема

при испарении жидкости, температура кипения которой подбирается в соответствии

с температурой, при которой регулятор должен начать свое воздействие на

управляющий орган.

По способу создания перестановочного усилия регуляторы бывают прямого и непрямого действия (последние - с усилителем).

По размещению измерителя температуры и исполнительного устройства различают дистанционные и недистанционные регуляторы. У первых измери-тель температуры помещается отдельно от исполнительного устройства, что удобно при регулировании температуры крупных двигателей, у которых измеритель температуры должен помещаться на уровне крышек цилиндров, а трубопроводное хозяйство систем охлаждения и смазки размещается внизу.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.