Регулятор должен быть спроектирован так, чтобы усилия, развиваемые при вращении грузов, и соответствующая им восстанавливающая сила были достаточны для преодоления противодействующих им сил, в первую очередь сил трения. Совершаемая при этом работа называется работоспособностью регулятора:

R=Ezн .

![]()

При отсутствии достоверных данных о величинах сопротивлений

работоспособность определяется по эмпирической формуле где λн - степень наддува; K - коэффициент; Vл - рабочий объём цилиндра в литрах,

i - число цилиндров.

Дифференциальное уравнение измерителя имеет вид:

С=E+Fтp sign (dz/dt) + k(dz/dt) + mr(d2z/dt2), где k - коэффициент вязкого трения; mr - приведённая к муфте масса подвижных частей регулятора и связанных с ним деталей; z - перемещение муфты.

Приведение масс подвижных деталей производится на основе уравнения равенства кинетических энергий

где mi - масса i-го элемента, vi

- скорость

перемещения этого элемента.

Рассмотрим некоторые наиболее типичные случаи.

1) Приведенная масса грузов

определяется как

Для измерителя с грузами в виде шариков, перемещающихся между плоской и

конусной тарелками (рис. 20, 25),

Для грузов в форме угловых

рычагов (рис. 19), имеющих сложную форму, сечение груза предварительно

разбивают на простые элементы, находят их центры тяжести и определяют

приведенную массу по формуле:

где ρ - расстояние от оси качания груза до точки упора лапки

груза в муфту;

yi - расстояние от центра тяжести элемента до оси качания.

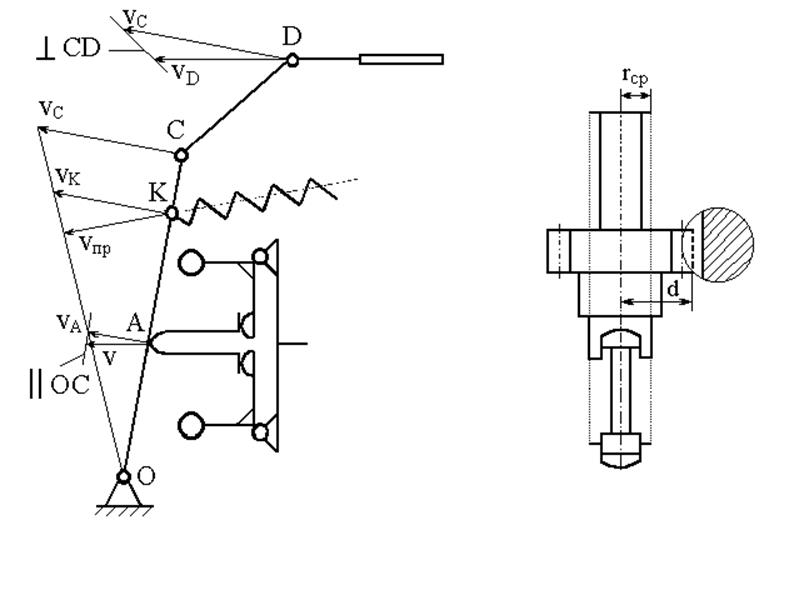

2) Рычаг рейки и связанные с ним детали (рис. 50)

а) Р ы ч а г. Рычаг ОС совершает вращательное движение относительно точки О. Его приведенная масса определяется как

mrOC = IOC/a2 = mOC(c2/3a2), где IOC и mOC - момент инерции и масса рычага; а и с - длины отрезков ОА и ОС. б) П р у ж и н а. Масса пружины, приведенная к точке К, равна 1/3 ее действительной массы, причем ее скорость направлена по оси пружины. Для приведения к муфте эту массу следует умножить на квадрат отношения скоростей (Vпр/V)2. Скорость пружины, как и другие скорости, находится из планов скоростей, как показано на рис. 50.

в) Т я г а. Массу тяги условно распределяют по точкам C и D пропорционально отношению расстояний от центра тяжести тяги до этих точек к длине тяги. Соответствующие скорости находятся из планов скоростей.

г) Д е т а л и т о п л и в н о г о н а с о с а. При перемещении муфты измерителя скорости рейка топливного насоса перемещается со скоростью VD. К массе рейки прибавляются часть массы тяги, отнесенная к точке D, и условная масса, заменяющая момент инерции плунжеров. Для определения приведенной массы плунжеров эту деталь сложной формы заменяют цилиндром со средним радиусом rср. (рис. 51). Далее определяется момент инерции и масса плунжеров, приведенная к рейке m'пл

Iпл = mrср2/2; m'пл = iIпл /d2

Суммарная масса деталей, приведенная к рейке (сама рейка, плунжеры и часть массы тяги), приводится к муфте в соответствии с отношением квадрата скоростей VD и V.

Приведенная к муфте масса

регулятора определяется как сумма приведенных масс отдельных элементов.

Вывод дифференциального уравнения измерителя скорости производится, как и вывод уравнения объекта, с помощью метода малых отклонений. Учитывая, что восстанавливающая сила является функцией перемещения муфты Е = Е(z), а центробежная-функцией частоты вращения и перемещения муфты C = C(w,z), вблизи равновесной точки Ср = Ер (параметры для этой точки обозначены индексом "р"):

После подстановки этих значений дифференциальное уравнение приобретает вид:

Далее переносим слагаемые,

зависящие от z, в левую часть уравнения, зависящие от ω, в

правую, а каждое слагаемое умножаем и делим на zр или ωр

Кроме того, обе части

уравнения делим на 2Eр = 2Ср(ω) =

2А(zр)ωр2.

Как показано в разделе "Статика центробежного измерителя скорости",

С(ω) = А(z)ω2. Соответственно

Учитывая также, что

т.е. фактор устойчивости, вводим

безразмерные параметры и получаем

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.