- нет необходимости в спец. приспособлениях для создания давления при склеивании.

Недостатки:

- неравномерность клеевого слоя,

- непроклей тонких обшивок за счет их коробления.

3) ввод жидкого клея в заклепочный шов.

а) предварительная сборка в СП.

б) сверление отверстий в номинал.

г) разборка и подготовка поверхностей.

д) окончательная сборка в СП и клепка.

е) ввод клея шприцем в шов и выдержка.

ж) отверждение клея.

Достоинства:

- высокая производительность

- возможность использования при ремонте самолетов.

2.7. Технология выполнения разъемных соединений

Разъемное соединение можно разобрать без повреждения конструкции.

Применяется:

а) при соединении монолитных панелей.

б) при стыковке обшивок, когда заклепки не удовлетворяют требованиям жесткости и прочности.

в) при установке люков и в других случаях.

Наиболее распространены болтовые, винтовые, шпилечные соединения.

Трудоемкость болтовых соединений составляет:

Болтовые соединения могут быть:

а) с гарантированным натягом.

б) с гарантированным зазором.

в) неклассные соединения для несиловых швов.

Чаще всего болты и гайки изготовляют из 30ХГСА, 30ХГСНА, Ti - сплавы ВТ-16 30% с потайной головкой.

2.7.1. Факторы, определяющие ресурс болтовых соединений

1) Материал элементов конструкций и крепежа.

2) Геометрические параметры швов (расстояние от края листов между болтами, кол-во болтов в ряду и т.д.)

3) Режимы и способы образования и обработки отверстий под болты (скорость, величина подачи, глубина резания при сверлении).

4) Характер посадки болтов в отверстиях (натяг, зазор).

5) Чистота обработки поверхности отверстия.

6) Величина затяжки болтов.

7) Условия эксплуатации, погодные условия и климатические условия.

2.7.2. Основные операции выполнения болтового соединения

1) Операция - образование отверстия под болт 70% от общей трудоемкости болтового соединения.

Переходы этой операции:

а) предварительное сверление отверстия меньше номинала в одной из деталей по кондуктору и перевод этих отверстий на другие детали, либо предварительное сверление сразу двух деталей по кондуктору.

б) зенкование (если болт потайной).

в) доводка отверстий до номинального размера путем развертывания, протягивания, зенкования.

Влияние чистоты обр. на выносливость:

сверление Nц = 1 - число циклов;

сверление + развертывание Nц = 1,1;

сверление + протягивание Nц = 1,2;

сверление + развертывание + упрочнение Nц = 1,7.

2) Упрочнение отверстий а) дорнование - измельчить структуру материала по поверхности отверстия;

б) раскатывание отверстий;

в) обжатие фасок.

3) Посадка болтов в отверстие

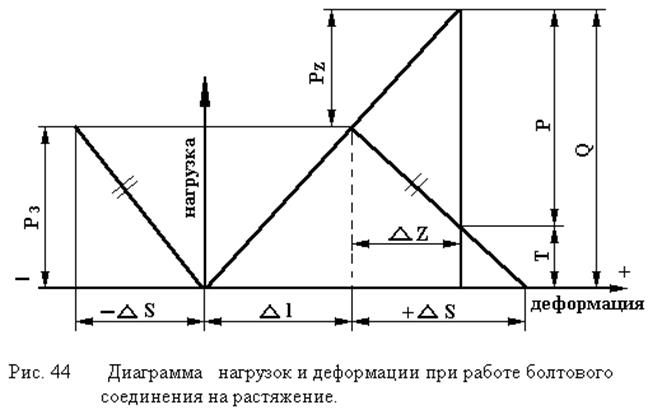

При работе болтовых соединений на срез применяется посадка с гарантированным натягом, обеспечивающая равномерность нагружения болтов. При работе болтовых соединений на растяжение посадка может быть переходная или с зазором.

4) Затяжка болтов

Определяет ресурс соединения и его работоспособность.

Рассмотрим работу болтов на срез:

нагрузка воспринимается болтом и силами трения.

Р = Рб + Рт, где Рб – часть срезающей нагрузки, воспринимаемая стержнем болта,

Рт – часть срезающей нагрузки, воспринимаемая силами трения.

Рт = i*m*Рз, где m - коэффициент трения по контактным поверхностям,

Рз – растягивающая нагрузка болта при его затяжке (сила затяжки),

i – число контактных поверхностей,

Рз ограничивается механическими свойствами материала болта.

Рз £ k*sт*Fб, где k – коэффициент запаса прочности,

sт – текучесть,

Fб – площадь болта.

При значительных нагрузках, когда нельзя увеличить усилие затяжки и применяют разгрузочные устройства (втулки, шпонки и выступы)

Зная Рз находим Мкр, т.е. момент закручивания гайки:

Мкр = 0,25*Рз*dср.б = Ркл*Lкл, где dср.б – средний диаметр резьбы болта.

Затяжка гаек производится торированным по Мкр ключом с ручным или механическим приводом. При работе болтов на растяжение надо давать затяжку такой величины, чтобы при приложении рабочей нагрузки Q не произошло раскрытие стыка и не образовался зазор между деталями.

|

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.