Недостатки те же, кроме п.5.

Технология ТЭС и РЭС

I) Жаропрочные и нержавеющие стали

1) Подготовка поверхности

Кромки деталей на 20...30 мм от края с 2-х сторон очищают от грязи и окисных пленок. Существуют 2 способа:

а) механический: очистка наждачными кругами на полировочных машинах, обдувка сжатым воздухом, обезжиривание в растворе трихлорэтилена;

б) химический: травление в HCl или серной кислоте.

Допускается наличие таких покрытий: цинковое, фосфатное, кадмиевое.

2) Сборка-прихватка

Узлы собирают в СП. Прихватка малых узлов - на машинах, крупногабаритных - "клещами".

3) Контроль прихватки: диаметр отпечатка, отсутствие трещин, глубина вмятины, шаг, зазоры между листами (<0.2...0.5 мм).

4) Сварка. Осуществляется на стационарных точечных и роликовых машинах и автоматах в СП и без, с применением ковочного давления (увеличение прочности шва на 50%) и без него.

5) Правка после сварки.

6) Контроль сварки - 100%.

Этапы контроля:

а) пооперационный контроль, б) визуальный осмотр, в) испытание на герметичность (РЭС), г) магнитопорошковый, Re и гаммаграфический, УЗ контроль, д) испытания на прочность выборочно.

7) ТО ответственных узлов для снятия внутренних напряжений.

8) Нанесение антикоррозионных покрытий (для жаропрочных).

II) Легкие сплавы

1) Предварительная сборка

Требования к чистоте поверхности изделий из легких сплавов выше, чем для сталей. Поэтому детали устанавливают в СП, размечают, обрезают припуски и разбирают.

2) Подготовка поверхности

Механическим путем: зачистка металлической щеткой, обезжиривание бензином, ацетоном.

Химическим путем - травление в растворе ортофосфорной кислоты, с последующей промывкой в горячей и холодной воде.

3) Контроль электросопротивления.

Пакет зажимают между двумя электродами на прессе и с помощью микрометра измеряется электросопротивление, которое должно быть не более 40...200 мкОм.

4) Окончательная сборка в СП.

При этом для улучшения коррозионной защиты кромки деталей окрашивают грунтом АЛГ-1.

5) Прихватка, контроль. Необходимо измерить зазор между деталями (0,2...0,3 мм).

6) Сварка с обязательной проковкой шва.

6) Сварка с обязательной проковкой шва.

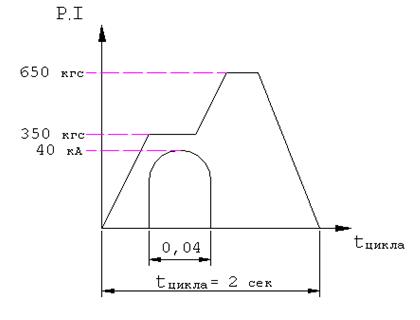

Циклограмма сварки

7) Правка.

8) Контроль сварки.

9) Грунтовка и окраска: анодирование.

3. Стыковая сварка.

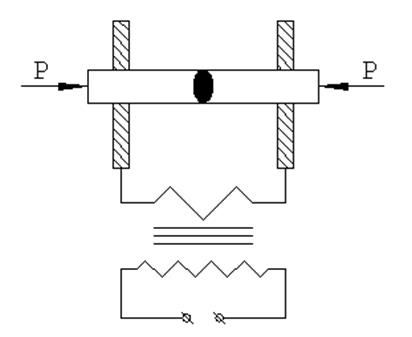

а) оплавлением

Подводим детали близко, но не

соприкасаем. Включаем ток. Торцы деталей плавятся. Происходит осадка силами Р.

Подводим детали близко, но не

соприкасаем. Включаем ток. Торцы деталей плавятся. Происходит осадка силами Р.

iст = 2,5 ...15 А/мм2;

iАl = 80 ... 130 А/мм2;

Pст = 2 ... 12 кгс/мм2;

PAl = 12 ... 20 кгc/мм2;

Pзаж = 6 ... 10 тс;

Sсеч = (10 ... 40) х 103 мм2;

Припуск 6 ... 20 мм на каждую деталь.

Область применения: цилиндры, профили, трубы, листы.

Материал: стали, Al-сплавы, Cu-сплавы.

Оборудование: машины, автоматы стыковой сварки.

+ 1) отсутствие присадочного материала,

2) высокая прочность, равная 0.9 прочности основного материала,

3) возможность сварки сечений сложной формы,

4) отсутствие обработки кромок.

- потеря материала из-за припуска.

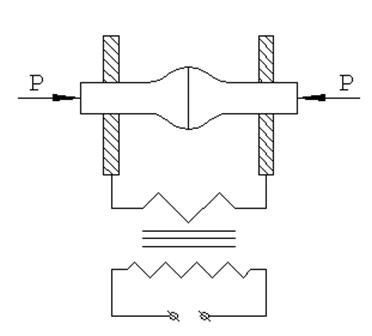

б) сопротивлением

Тщательно подогнанные торцы

сближаются, дают давление Р = 1 ... 2

кг/мм2, включают ток, после

прогревания и достижения нужной температуры дают осадочное давление Р = 1,5 ...

3 кгс/мм2.

Тщательно подогнанные торцы

сближаются, дают давление Р = 1 ... 2

кг/мм2, включают ток, после

прогревания и достижения нужной температуры дают осадочное давление Р = 1,5 ...

3 кгс/мм2.

i = 40 ... 50 А/мм2;

Sсеч = 0,03 ... 200.

Область применения: листы, проволока.

Материалы - те же, только простого сечения.

Оборудование: машины, автоматы.

Преимущества те же.

Недостатки: 1) необходимость точной подгонки торцов,

2) деформирование в месте стыка.

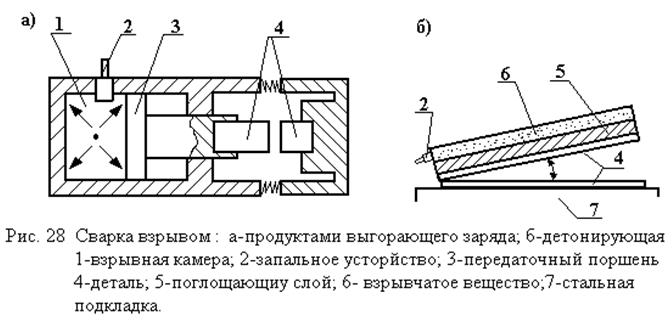

II. Сварка взрывом.

|

Область применения: листы, трубы, профиль с листом, сотовые блоки.

Материал: стали, сплавы Al, Ni, Cu, Ti, пластмассы, разнородные материалы, d = 0,2 ... 25 мм, d = 6мм.

Параметры: P = 10 ... 3000 кгс/мм2, t = 900 °С (в контакте), зазор 0,1 ... 0,4 мм, Vсв = (2,5 ... 5) х 103 см/мин.

Выгорающие ВВ: черный и бездымный порох.

Детонирующие ВВ: динамит, тетрил, тринитротолуол.

+ 1) высокая производительность,

2) отсутствие спец. оборудования,

3) возможность сварки тугоплавких и разнородных материалов,

4) возможность сварки листов больших габаритов,

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.