Для ответственных узлов из материалов с пределом прочности не менее 120 кгс/см - закалка с отпуском.

9. Нанесение антикоррозионных покрытий.

Подготовка поверхности и оксидирование или покрытие эмалями и др.

|

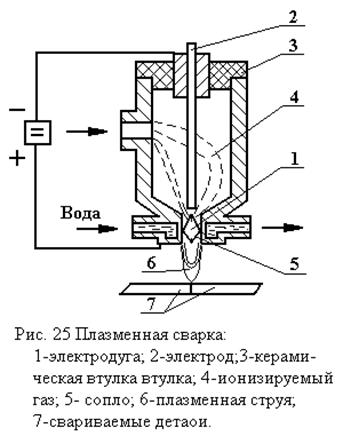

Бывает двух видов:

- сварка плазменной струей, выделенной из дуги

- сварка плазменной струей, совмещенной с дугой

tструи > 10000 °С … 40000 °С

Газ: Ar, He, H, N, ацетилен

Материал: стали, сплавы тугоплавких металлов: Ti, Mo, W, стекло, керамика, d = 0,1...25 мм.

Применение пока ограничено. Например, на ДС-10 - трубопроводы из нержавеющей стали.

Оборудование:

плазматроны ГЗД – стационарные и переносные пистолеты.

+ 1) возможность сварки тугоплавких материалов,

2) высокая производительность Vсв = 40...130 см/мин.

|

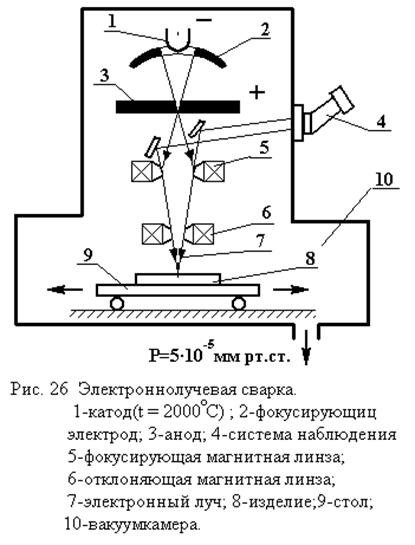

Установка представляет собой электронную пушку. Ускоряющее напряжение между катодом и анодом Uк-а = 10...15 В, J = 50...500 mА, sпятна = 0,1 кв. мм, tпятна = 6000 °С.

Область применения: узлы шасси, сотовые блоки, трубопроводы.

Материалы: сплавы Al, Fe, Ti, Mg, Cu, Mo, Ni, W, разнородные материалы (Cu- сплав + Al-сплав, сталь + Al-сплав и др.). d = 0,01...200 мм.

Оборудование: ЭЛУ-22 (сварка шасси), У-101, У-68 (трубы).

+ 1) возможность сварки разнородных материалов, для этого пятно располагают так, чтобы большая часть приходилась на более тугоплавкий материал,

2) возможность сварки тугоплавких материалов,

3) большая глубина проплавления,

4) малое коробление из-за малой площади пятна,

5) высокая производительность Vсв = 40...150 см/мин.

- 1) высокая стоимость оборудования,

2) большой цикл создания вакуума,

3) высокая точность подгонки деталей по кромкам,

4) высокая точность ведения луча по шву.

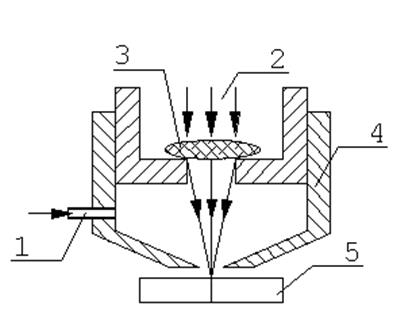

V. Лазерная сварка

1 – защитный газ;

2 – луч лазера;

3 – объектив;

4 – защитный кожух (сопло);

5 – деталь.

Используются твердотельные лазеры, работающие в непрерывном и импульсном режимах.

Мощность импульса Wимп = 10 ... 15 МВт, время tимп = 10 нсек, sпятна = l2, для сварки используется sпятна = 0,05 ... 0,2 мм, tпятна = 20 х 106 К.

Применяются, в основном в приборостроении. В СС - в стадии промышленного опробования.

Материалы - все, и разнородные.

Оборудование: установки СУ-1, Искра-8, Свет-30 и др.

+ 1) сварка любых и разнородных материалов

2) малое коробление из-за малой площади пятна и малого времени импульса

3) высокая производительность.

Сравнение мощности различных видов сварки плавлением

|

Источник нагрева |

Удельная мощность, т/см2 |

|

Ацетиленокислородное пламя |

4 х 104 |

|

Электрическая дуга |

105 |

|

Плазменная струя |

107 |

|

Электронный луч |

104 … 109 |

|

Луч лазера |

1011 … 1013 |

2.3.3. Сварка давлением.

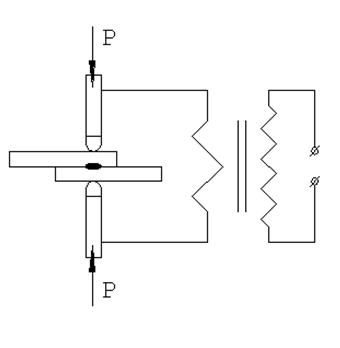

I. Контактная электросварка.

Осуществляется за счет местного расплавления деталей в местах их контакта проходящим через них током при одновременном обжатии их электродами.

Количество выделяемого тепла Q = 0.24 х J2 х R х t – закон Джоуля-Ленца.

1. Точечная электросварка (ТЭС).

1. Точечная электросварка (ТЭС).

iстали = 500...1000 А/мм2;

iАl-сплав = 1000...2000 А/мм2;

U = 0,5 ... 10 В, P = 50 ... 1500 кгс;

tимп = 0,04 ... 2 с.

Область применения: панели, нервюры, шпангоуты, сотовые блоки, лонжероны.

Материал: стали, сплавы Al, Mg, Ti, d = 0,1 … 6 мм.

Оборудование: машины точечной сварки: МПТ-300 (сталь) и др., установка УТС с ЧПУ, "клещи".

+ 1) высокая производительность: 250...6000 точек/час,

2) малый расход энергии,

3) малое коробление,

4) возможность сварки тонких листов,

- 1) трудность осуществления антикоррозийной защиты,

2) снижение прочности на срез сварной точкой по сравнению с основным материалом на 10...40%,

3) плохая работа на отрыв (в 2...3 раза хуже, чем на срез),

4) вмятины поверхности (0.15...0.25)

5) пониженная выносливость из-за концентрации напряжений.

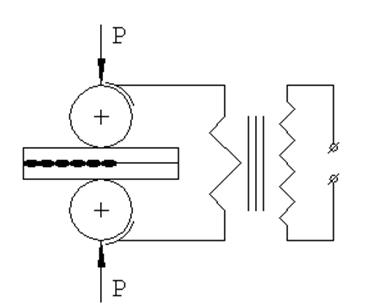

2. Роликовая электросварка (РЭС).

J = 10 ... 50 кА, U и P тоже;

Vсв = 50 ... 200 см/мин.

Область применения та же, еще баллоны.

Материалы – те же, d = 0.2...3.5 мм.

Преимущества те же, еще герметичность.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.