5) большая шероховатость поверхности по сравнению с пайкой и склеиванием;

6) нарушение антикоррозионного покрытия из-за трещин при ударной клепке.

2.2.2. Виды швов

По конструктивному признаку:

![]() - внахлест (узлы каркаса планера)

- внахлест (узлы каркаса планера)

![]()

![]()

![]() - встык с одной накладкой

(обшивки, узлы каркаса)

- встык с одной накладкой

(обшивки, узлы каркаса)

|

![]()

![]()

![]() - встык с двумя накладками

(силовые узлы планера)

- встык с двумя накладками

(силовые узлы планера)

![]()

![]()

![]()

![]()

![]() -

стрингерное

-

стрингерное

По степени герметичности:

1) прочные швы;

2) прочные - плотные (т.е. герметичные).

2.2.3. Типы заклепок

|

|

Специальные типы заклепок составляют в настоящее время 20%.

Материал заклепок: алюминиевые сплавы: В94, В65, Д18П, Д19П, АМг, АМц; стали: 30ХГСА, Х18Н9Т, 20Г2.

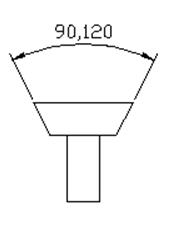

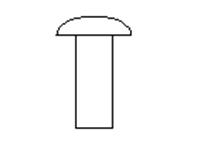

Форма головок заклепок:

Форма головок заклепок:

Плоская (ЗП) (бочкообразная) Полукруглая

Плосковыпуклая (чечевицеобразная) Потайная (ЗУ)

Головки заклепок маркируют:

|

В94 В65 АМц

В94 В65 АМц

. .

вып. вып.

Все заклепки нормализованы: 3531, А-2, 6-7.

2.2.4. Основные технологические операции постановки обыкновенных стержневых заклепок

1. Образование отверстия.

2. Упрочнение (при необходимости).

3. Образование гнезда под потайную головку заклепки (при необходимости).

4. Вставка заклепок и натяжка пакета.

5. Клепка.

6. Контроль.

Образование отверстия

Это подготовительная операция, от качества которой во многом зависит качество заклепочного шва.

Методы образования отверстия:

1) пробивка.

Пробивка осуществляется на прессах с применением дыропробивных штампов.

+ высокая производительность

- а) снижение прочности и выносливости вследствие наклепа стенок отверстий и микротрещин;

б) низкая чистота стенок из-за заусенцев;

в) выпучивание листов в зоне отверстия;

г) невозможность образования отверстия непосредственно в стапелях.

Поэтому применяется только для Н.О.

2) сверление.

Сверление менее производительно, но дает хорошее качество стенок отверстия.

Оборудование:

1) пневмодрели n = 500 ... 17000 об/мин.;

2) универсальные станки: вертикально-сверлильный, радиально-сверлильный;

3) специальные сверлильные и сверлильно-зенковальные установки: СУ-Н, СУ-Ш, СЗУ-Ф1, СЗУ-ПК - состоящие из поддерживающих устройств и сверлильно-зенковальных элементов (СЗА – рабочая головка) или радиально-сверлильного станка;

4) СЗВУ - сборочное приспособление со встроенным СЗА;

5) автомат ГСЗ (группового сверления и зенкования).

Инструмент:

спиральные сверла из У7А, У10А (для AL-сплавов);

быстрорез Р9, Р18 (для сталей);

быстрорез с пластинками из твердых сплавов Т15К6, ВК8 и др. (для 30ХГСНА, Ti-сплавов).

Режимы сверления:

n = 500 ... 3500 об/мин. для Ti-сплавов и для AL-сплавов

s = 0,03...0,15 об/мин.

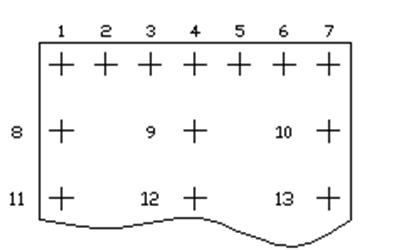

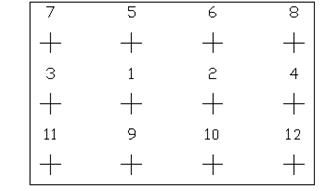

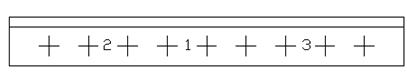

Порядок сверления: для длинномерных деталей каркаса и обшивок для исключения коробления, увода и образования "хлопунов".

Существуют два метода последовательности сверления и клепки:

1. Концевой 2.

Центральный накладка

1. Концевой 2.

Центральный накладка

|

стрингер

стрингер

Способы ориентирования сверла по центру отверстия:

1) По разметке, погрешность по шагу Dt = ± 0,5 мм;

2) по шаблону с втулками, Dt = ± 0,2 мм;

3) по кондуктору, Dt = ± 0,1 мм;

4) по НО, Dt = ± 0,2 мм;

5) по программе на станках с ЧПУ, Dt = ± 0,05 мм.

Контролируемые параметры:

1) диаметр отверстия: dотв = dз + (0,1 … 0,2), где dз – диаметр заклепки. Проверяется калибром-пробкой.

2) шаг: t ± 1 мм.

2) шаг: t ± 1 мм.

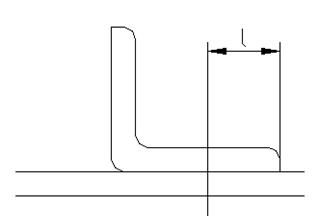

3) перемычка: l ³ 2dз

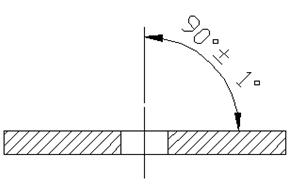

4) перпендикулярность оси

отверстия. Проверяется калибром-пробкой с фланцем, щупом.

4) перпендикулярность оси

отверстия. Проверяется калибром-пробкой с фланцем, щупом.

5) отсутствие эллипсности и огранки. Проверяется нутромером и индикатором.

6) отсутствие заусенцев.

7) отсутствие трещин по стенкам отверстий. Проверяется лупой четырехкратного увеличения.

8) плотность прилегания листов и отсутствие стружки между ними.

Упрочнение отверстия

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.