2) нанесение подслоя и герметика:

Подслой наносится для улучшения адгезии некоторых герметиков, в качестве подслоя используют 88 клей или ВТУР.

Нанесение герметика:

- пастообразный герметик наносится шпателем или шприцем.

- раствор наносится кистью или пульверизатором.

- лента прикатывается валиком.

Помещение для герметизации оборудуется особо (изолированно), должно иметь температуру порядка +5 … +35 °С и относительную влажность 60 … 75 %. Вентиляция проточно-вытяжная.

3) выдержка или термообработка герметика:

Для некоторых герметиков требуется повышенная температура, в этом случае нагрев узла производится:

- установка инфракрасного излучения,

- струя воздуха или пара,

- в воздушных печах,

- электрическими матами.

Для ускорения процесса вулканизации можно сделать ТО герметика.

Контроль герметизации.

Существуют:

а) пооперационный контроль:

- контроль клепки;

- контроль процесса герметизации.

б) контроль готовых изделий.

Этапы контроля:

1. проверка герметичности узлов;

2. проверка герметичности отсеков и агрегатов.

Методы контроля:

1. Пневматический.

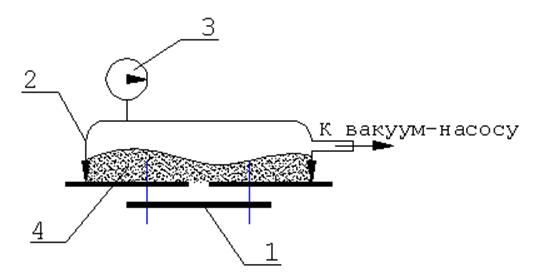

- способ вакуума (используется в местных швах). По вздутию мыльных

пузырей обнаруживают течь. Dр = 0,25 атм.

- способ вакуума (используется в местных швах). По вздутию мыльных

пузырей обнаруживают течь. Dр = 0,25 атм.

1 – заклепочный шов;

2 – прозрачный колпак;

3 – вакуумметр;

4 – мыльная пена разряжения.

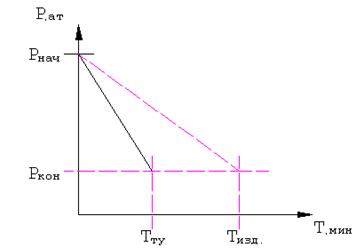

- способ давления

- способ давления

|

2. Аммиачный.

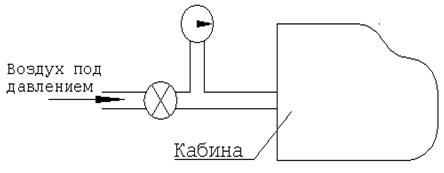

Схема та же самая, только в кабину под давлением подается газ (воздух + аммиака в количестве 1% от объема кабины). Заклепочный шов снаружи покрыт лакмусом (5% раствор азотнокислой ртути). В местах утечки бумага темнеет. Данный способ проверяет герметичность в целом и местную герметичность.

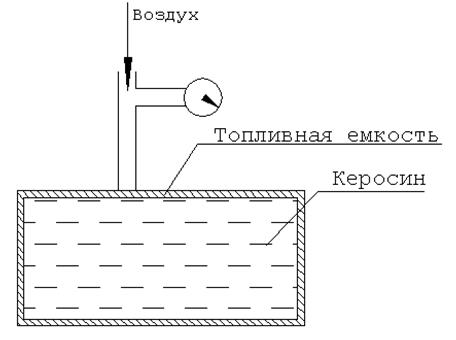

3. Керосиновый (для топливных емкостей).

Швы снаружи обмазывают раствором мела в воде. В емкость заливается керосин

и дается давление 0,25 атм. Раствор просушивают, в местах течи образуются

темные пятна.

Швы снаружи обмазывают раствором мела в воде. В емкость заливается керосин

и дается давление 0,25 атм. Раствор просушивают, в местах течи образуются

темные пятна.

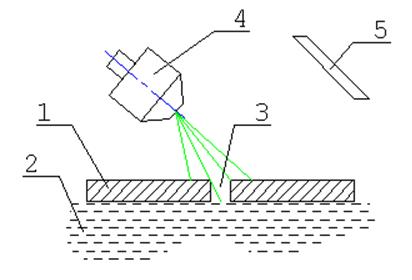

4. Люминесцентный.

Керосином в смеси с люминесцентной жидкостью (нориол) обмазывают швы,

просушивают, рассматривают ультрафиолетовым светом. В месте течи наблюдается

свечение. Достоинство: высокая производительность.

Керосином в смеси с люминесцентной жидкостью (нориол) обмазывают швы,

просушивают, рассматривают ультрафиолетовым светом. В месте течи наблюдается

свечение. Достоинство: высокая производительность.

1 – изделие;

2 – керосин + нориол;

3 – место течи;

4 – источник УФО;

5 – защитное стекло оператора.

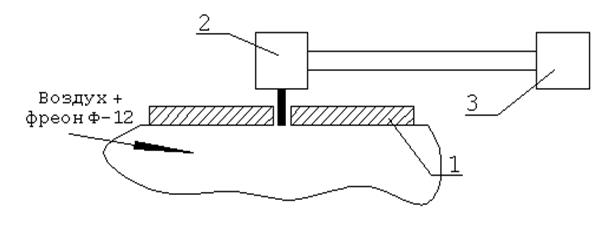

5. Галогенный.

Принцип работы основан на резком увеличении ионного тока платинового

электрода, находящегося в щупе и нагретого до 900 °С, при попадании на него паров

галогена. Регистрация производится стрелочным, звуковым и световым сигналом.

Недостаток: потеря чувствительности щупа при наличии в воздухе паром фреона,

дыма и других газов.

Принцип работы основан на резком увеличении ионного тока платинового

электрода, находящегося в щупе и нагретого до 900 °С, при попадании на него паров

галогена. Регистрация производится стрелочным, звуковым и световым сигналом.

Недостаток: потеря чувствительности щупа при наличии в воздухе паром фреона,

дыма и других газов.

1 – изделие;

2 – щуп пистолетного типа;

3 – течеискатель ГТИ-3, 6

6. Масс-спектрометрический (схема та же).

Вместо ГТИ используется масс-спектрометр. В изделие под давлением подают гелий. В местах течи частицы газа попадают в щуп, ионизируются и, проходя через магнитное поле, разделяются на пучки ионов по отношению m / е (m – масса ионов, е – заряд иона). Ионы Не улавливаются, ионный ток преобразуется в электрический, и он регистрируется стрелочным, световым и звуковым сигналом.

Чувствительность всех методов различна. Для полной проверки герметичности используется в порядке уменьшения чувствительности: 6, 4, 5, 2, 3, 1.

При обнаружении течи заклепка высверливается и подготавливается отверстие для заклепки большего диаметра. Отверстие и заклепка обезжиривается, заклепка покрывается герметиком, клепается, сверху наносится несколько слоев герметика.

2.3. Технология выполнения сварных соединений

2.3.1. Общие сведения

Сварка - это процесс получения неразъемного соединения путем установления межатомных связей между свариваемыми частями при их местном нагреве или пластическом деформировании или совместном действии того и другого.

Преимущества сварных соединений по сравнению с заклепочными:

1) снижение массы конструкции,

2) герметичность соединения (кроме точечной),

3) возможность механизации и автоматизации.

Недостатки:

1) снижение прочности шва по сравнению с основным материалом (у большинства видов),

2) наличие внутренних остаточных напряжений,

3) сложность исправления дефектов.

Виды швов:

|

|||

|

|||

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.