5) высокая прочность соединения, равная прочности основного материала,

6) малая ширина литой зоны: 5...100 мкм.

- строгая Техника Безопасности.

|

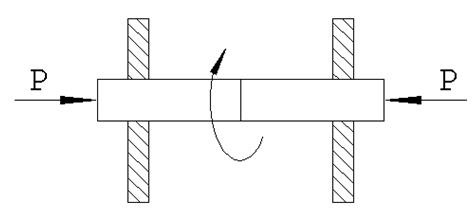

III. Сварка трением.

Pнагр = 1 ... 20 кгс/мм2;

Pсв = 20 ... 40 кгс/мм2;

n = 300 ... 3000 об/мин;

tнагр = 100 с, tсв = 10 с.

Область прим.: трубы, прутки, фланцы. dсплош = 5 ... 100 мм, dтруб. < 400 мм.

Материал: стали, сплавы, чугун и разнородные.

Оборудование: машины МСТ и ее модификации.

+ 1) возможность сварки тугоплавких и разнородных материалов,

2) высокая прочность, иногда равна 1,1 прочности основного материала,

3) отсутствие термообработки,

4) малое потребление энергии.

- 1) ограниченность форм сечений,

2) точная подгонка торцов.

2) точная подгонка торцов.

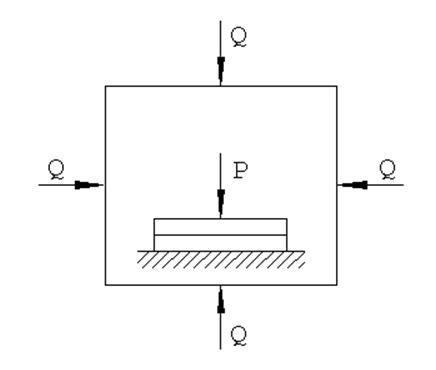

IV. Диффузионная сварка.

tо = 0,8 tпл;

P = 0,5 ... 2,5 кгс/мм2;

Pвак = 10-3 ... 10-6 мм рт. ст.;

tсв = 50 ... 120 мин.

Область прим.: узлы стыка, сотовые блоки, листы.

Материал: стали, сплавы Al, Cu, Ni, керамика, разнородные материалы.

Способы нагрева: индукционный, контактный, радиационный, электронно-лучевой, лучом лазера.

Оборудование: машины СДВУ-50 и их модификации.

+ 1) сварка тугоплавких и разнородных материалов,

2) получение деталей сложной конфигурации,

3) высокая прочность,

4) стабильность качества, что позволяет осуществить выборочный контроль,

5) не нужна термообработка.

- 1) низкая производительность,

2) точная подгонка по стыку.

|

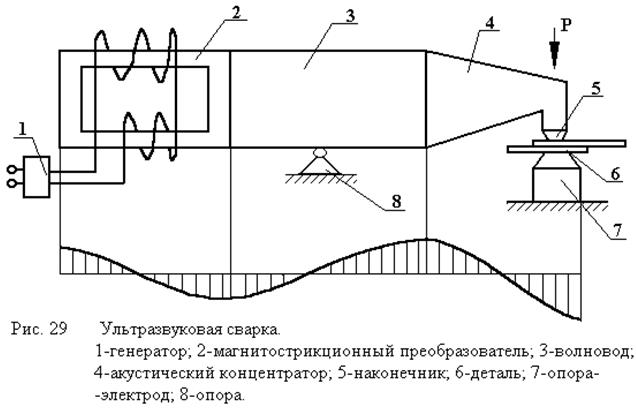

fузг = 17 ... 45 кГц; P = 20 ... 200 кгс; tо = 200 ... 800 °С; tсв = 0,1 ... 5 с.

Материалы: сплавы Al, Cu, Ti, Ni, Mo, некоторые нержавеющие стали, полимерные пленки, пластмассы, разнородные материалы, d = 0,1 ... 2 мм.

Оборудование: МТУ-, МШУ-, УЗПС – пистолет.

+ 1) сварка тугоплавких и разнородных материалов,

2) сварка разнотолщинных материалов,

3) прочность соединения равна прочности основного материала,

4) локальный характер нагрева.

2.4. Технология выполнения паяных соединений

Пайка - процесс соединения материалов в твердом состоянии с помощью припоев, которые расплавляются, смачивают соединяемые поверхности, затекают в зазор между ними и при кристаллизации образуют паяный шов.

+ 1) сохранение механических свойств и химического состава основного металла;

2) малая деформация и незначительные внутренние напряжения;

3) простота процесса и возможность его механизации;

4) равномерное распределение напряжений при работе соединения;

5) хорошее качество внешних обводов.

- 1) пониженная прочность соединений в сравнении с основным металлом;

2) дефицит и высокая стоимость припоя;

3) необходимость точной подгонки детали по зазору.

Припои:

· низкотемпературные (до 400 °С): Kd, Zn, In;

· высокотемпературные (св. 400 °С): Ni, Kb, Fe, Al;

· легкоплавкие (до 300 °С);

· среднеплавкие (300 … 1000 °С);

· тугоплавкие (свыше 1000 °С).

Для очистки поверхностей основного металла от окислых пленок и т. д. применяются флюсы, которые могут быть органическими и неорганическими. Флюс реагирует с окислами и удаляет их при пайке (механизм удаления либо пар, либо вытеснением расплавленного припоя). Флюс активен в жидком состоянии, следовательно должен быть расплавлен tпл ниже на 150 °С tпл припоя.

Неорганические флюсы: кислоты (соляная, борная, ортофосфорная), соли этих кислот. Соль в виде расплава или раствора.

Органические флюсы:

безканифольные - некоторые органические кислоты, применяются чаще канифольные. Канифоль состоит из смеси:

несколько дитерпеновых кислот и представляет собой нелетучую фракцию смолистых веществ хвойных деревьев. Флюс может быть активным, может быть припоем.

При пайке применяются защитные среды (газовые и вакуумные).

Газовые: инертные и активные газы. В инертных газах проводят пайку после механической и электрохимической очистки. Активные газы выполняют роль флюса: Н2, окись углерода с СО, угарный газ, диссоциированный аммиак, фтористый водород.

В вакууме при нагреве происходит удаление газов с поверхности. Достоинства пайки в вакууме: экономичность, без флюса, нет необходимости удалять флюс после пайки.

Паяный шов

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.