Федеральное агентство по образованию

Федеральное государственное образовательное учреждение

высшего профессионального образования

«Сибирский федеральный университет»

ОСНОВЫ ЭКОНОМИКИ

ПРЕДПРИЯТИЯ

Сборник практических ситуаций

по эффективности конструирования

и технологических процессов

Красноярск 2007

Общие положения

Одним из актуальных вопросов технического обновления производства как основы экономического развития предприятий является переход к созданию и внедрению высокоэффективных систем машин, оборудования, приборов и технических процессов, обеспечивающих механизацию и автоматизацию всех операций.

В распоряжении конструктора и технолога сегодня имеется огромный инструментарий средств для эффективного выполнения этих задач, большинство из которых имеют многовариантные решения, требующие вдумчивого анализа и осмысления.

Условием успешной работы в каждом отдельном случае является выбор из многих возможных и технически адекватных инженерных вариантов такого, который был бы экономически наиболее целесообразен.

Они должны комплексно и объективно отражать действительную ценность решений, строиться на нормативной базе, обеспечивать сравнимость вариантов, единство объектов выпуска и производственно-эксплуатационных условий.

Целью данных методических указаний является освоение студентами инженерных специальностей методических основ определения экономической эффективности новой техники и технологических процессов.

Учебный материал использует технологию самообучения, когда по уже найденному решению, определяется методика, которая может быть использована при новых расчетах с изменившимися условиями.

Все приводимые здесь практические ситуации базируются на данных предприятий машиностроительной промышленности, откорректированы и приведены в соответствие с требованиями отраслевых методик и отраслевыми нормативами.

Практические ситуации выполняются в рамках курса «Основы экономики производства» по теме «Экономическая эффективность новой техники и технологии».

1. ЭКОНОМИКА КОНСТРУИРОВАНИЯ

Методические указания

Создание высокоэффективных машин повышенного качества ставит перед конструктором ряд задач, важнейшими из которых нужно считать следующие:

1. Рационализация кинематических, электрических и компоновочных схем.

2. Выбор экономичного привода и типа передач.

3. Выбор материала требуемой износостойкости при оптимальной экономичности.

4. Обеспечение равенства или кратности сроков службы комплектующих изделий со сроком службы машины.

5. Обеспечение надежности и долговечности машин и образующих их сборочных единиц с учетом сроков экономического и конструктивного старения.

6. Установление оптимальных сроков и форм замены устаревшего оборудования новым или модернизированным.

Решение любой из этих задач требует достижения максимума эффекта при минимуме затрат, а это заставляет связывать поиск оптимального решения с обязательным проведением соответствующих технико–экономических расчетов.

Решая эти задачи, конструктор должен в первую очередь обеспечить полное соответствие разрабатываемых схем тем условиям и требованиям, которые являются следствием функционального назначения машины, поскольку неоправданное усложнение и упрощение этих схем в равной степени противопоказаны.

Несколько особую направленность имеют расчеты, связанные с заменой устаревшего оборудования новым или с его модернизацией. Необходимость замены устаревшего оборудования новым с позиций конструктора возникает не из-за его физического износа, а в силу конструктивного или морального старения.

Все сказанное говорит о многообразии методических требований к проведению технико–экономических сопоставительных расчетов, обязывающих конструктора отчетливо представлять экономическую сущность поставленных перед ним инженерных задач, их особенности и условия, в которых они будут реализовываться.

Тематика технико–экономических расчетов, которые должен вести конструктор в процессе своей работы, весьма разнообразна. Помимо таких общих проблем, определяющих важнейшие направления проектировочных работ, как унификация, агрегатирование, технологичность, надежность и пр.,

в оперативной работе конструктора над каждым новым объектом встают и различные локальные задачи.

Обеспечение необходимого соответствия функциональному назначению машины, выбора экономичного материала, рациональных конструктивных решений и схем, обеспечение минимальной трудо – и материалоемкости, массы, себестоимости – все это должно быть подвергнуто сравнительному анализу и многовариантной оценке.

Творческие поиски конструктора в отношении мер, направленных на обеспечение требуемой надежности и долговечности создаваемых машин должны иметь под собой экономическую обоснованность, и это заставляет конструктора проводить сравнительную оценку возможных вариантов, учитывая народнохозяйственную эффективность каждого из них.

Такой же подход должен использоваться и при оценке машины в целом. При этом особенно важно наиболее полно охарактеризовать каждую из сравниваемых машин в отношении их достоинств и недостатков – это создаст соответствующие предпосылки для их объективной и правильной оценки.

1.1. Показатели трудоемкости машин

Методические указания

Трудоемкость – один из важнейших показателей, используемых для оценки машин как объекта производства. Определяется в трех видах показателей:

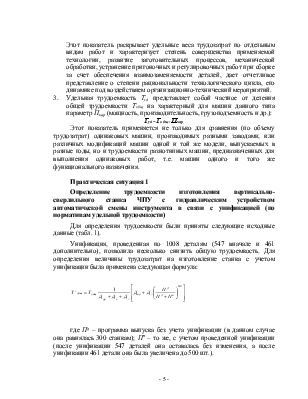

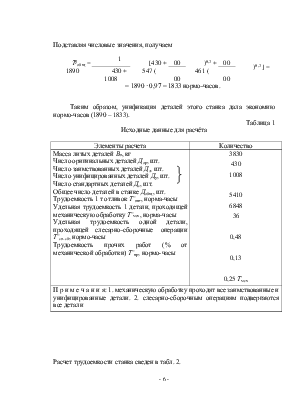

1. Общая трудоемкость Тобщ представляет собой сумму нормо-часов (или фактических трудочасов), расходуемых на изготовление машины, ее отдельных сборочных единиц, механизмов, деталей и пр. (åН)

Тобщ = åН.

Позволяет видеть динамику трудоемкости машины (по мере ее освоения в производстве), отражает эффективность проводимых конструктивных улучшений[1], позволяет установить аналогии, проводить сравнения с идентичными машинами.

2. Структурная трудоемкость Тстр представляет собой сумму трудозатрат, имеющих место на отдельных технологических этапах производства машины (по отдельным цехам) и определяется по формуле:

Тстр = Тлит + Ткуз + Тмех + Ттерм + Тсб ,

где Тлит, Ткуз, Тмех, Ттерм, Тсб – трудозатраты на изготовление отливок и поковок, механическую и термическую обработку, сборку и другие операции.

Этот показатель раскрывает удельные веса трудозатрат по отдельным видам работ и характеризует степень совершенства применяемой технологии, развитие заготовительных процессов, механической обработки, устранение пригоночных и регулировочных работ при сборке за счет обеспечения взаимозаменяемости деталей, дает отчетливое представление о степени рациональности технологического цикла, его динамике под воздействием организационно-технический мероприятий.

3. Удельная трудоемкость Туд представляет собой частное от деления общей трудоемкости Тобщ на характерный для машин данного типа параметр Пхар (мощность, производительность, грузоподъемность и др.):

Туд = Тобщ : Пхар.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.