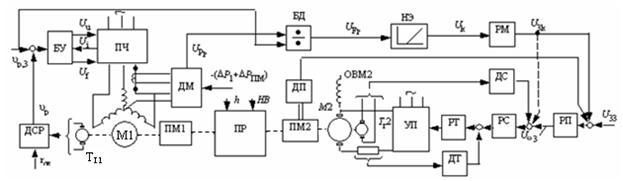

Функциональные

схемы систем стабилизации мощности резания для процессов фрезерования и точения

металлов приведены на рис. 4.33

стр. 271 и 4.27 стр. 265 [1].

Подробное

описание систем стабилизации и методов измерения мощности резания по значению

электромагнитной мощности ![]() электропривода

шпинделя с учетом потерь в двигателе

электропривода

шпинделя с учетом потерь в двигателе ![]() и передаточном

механизме

и передаточном

механизме ![]() дано в [1] и в [6]. В развернутом

виде функциональная схема системы стабилизации мощности при использовании в

качестве привода шпинделя асинхронного электропривода приведена на рис. 4.1. Описание

дано в [1] и в [6]. В развернутом

виде функциональная схема системы стабилизации мощности при использовании в

качестве привода шпинделя асинхронного электропривода приведена на рис. 4.1. Описание

|

Рис. 4.1

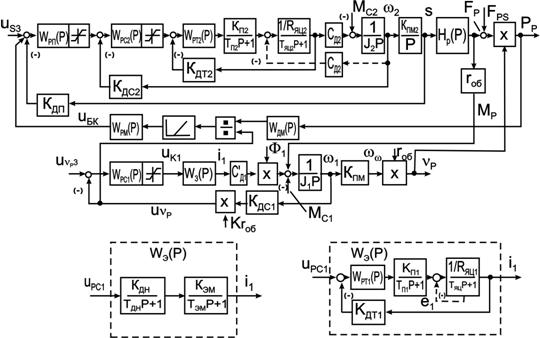

Для заданных вариантов процесса резания и типа привода шпинделя необходимо разработать математическое описание системы стабилизации мощности резания, выбрать регуляторы и рассчитать их параметры, осуществить исследование системы на ПК при изменении задающих переменных (по мощности, скорости резания, величине подачи) и при волновых возмущающих воздействиях. При этом следует считать, что процесс резания характеризуется передаточной функцией

![]() ,

,

где ![]() ,

, ![]() -

коэффициент и постоянная времени резания. В соответствии с эмпирической

формулой

-

коэффициент и постоянная времени резания. В соответствии с эмпирической

формулой ![]() , где

, где ![]() ,

, ![]() ,

, ![]() -

коэффициент и показатели степени, зависящие от вида обработки, материала

инструмента детали. Постоянная

-

коэффициент и показатели степени, зависящие от вида обработки, материала

инструмента детали. Постоянная ![]() приближенно

определяется в виде

приближенно

определяется в виде ![]() » 2p/wш.

Структурная схема системы стабилизации мощности резания показана на рис. 4.2.

» 2p/wш.

Структурная схема системы стабилизации мощности резания показана на рис. 4.2.

4.2. Порядок выполнения работы

1. Ознакомиться с техническим описанием комплектных электроприводов и датчиков.

2. Составить математическое описание процесса стабилизации мощности резания (см. рис. 4.1).

3. Рассчитать систему стабилизации в соответствии с вариантом задания.

|

Рис. 4.2

4. Получить переходные процессы для заданных вида и значений управляющих и возмущающих воздействий.

5.

Исследовать влияние систем стабилизации скорости резания ![]() и управления подачей S на

стабилизацию мощности резания.

и управления подачей S на

стабилизацию мощности резания.

ИССЛЕДОВАНИЕ СИСТЕМЫ УПРАВЛЕНИЯ СЕКЦИЯМИ

БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ

Целью работы являются: исследование систем стабилизации скорости и соотношения скоростей секций бумагоделательной машины; изучение состава технических средств систем.

5.1. Содержание работы

Бумажное полотно формируется из бумажной массы в результате нескольких непрерывно протекающих технологических операций. Эти операции осуществляются в секциях машины, управление движением которых производится с помощью систем многодвигательных электроприводов. Системы оснащаются устройствами задания скорости и соотношения скоростей и имеют обратные связи по скоростям и по токам секционных электродвигателей.

На схеме бумагоделательной машины (рис. 5.1) показана часть секций машины, выполняющих технологические операции: удаления влаги с помощью вакуумных устройств и прессования, сушки бумаги, каландирования и намотки бумаги в рулон. Аналогичную схему имеют и картоноделательные машины. Системы управления машинами рассматриваются в [1].

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.