5. Выполнить исследования взаимодействия сепаратных систем управления звеньями манипулятора.

ИССЛЕДОВАНИЕ ВЗАИМОСВЯЗАННЫХ СЕРВОПРИВОДОВ

ПОДАЧ МЕТАЛЛООБРАБАТЫВАЮЩИХ СТАНКОВ

Целью работы являются: исследование влияния динамических свойств следящих электроприводов подач на качество металлообработки; изучение состава технических средств систем управления.

3.1. Содержание работы

Основными показателями качества металлообработки на станках являются точность и шероховатость обработанных деталей. Точность определяется в виде оценок соответствия размеров и формы деталей заданным значениям, шероховатость — в виде разности между максимальными и минимальными высотами кривой сечения обработанной поверхности. Отклонения от заданных нормированных значений точности и шероховатостей появляются из-за кинематических погрешностей станка; упругих деформаций в механической системе ″станок–приспособление–инструмент–деталь″; возмущений системы управления (в виде изменений сил и моментов сопротивлений, возникающих при движении главного привода и приводов подач); изменений усилий резания и подач (из-за неоднородности обрабатываемого материала, изменяющей качество инструмента); недостаточного быстродействия и неоптимальности настроек регуляторов систем управления движением механизмов станка.

|

Рис. 3.1

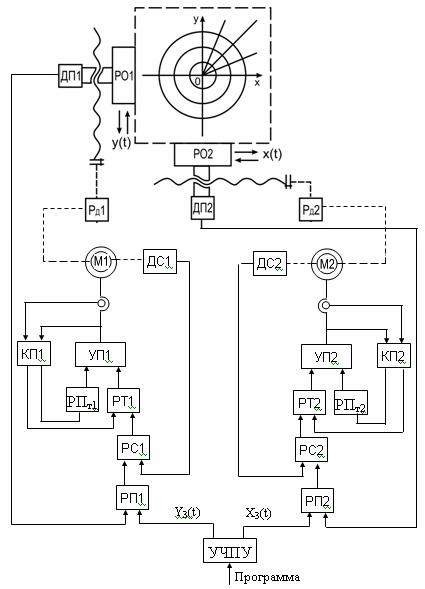

В работе выполняется исследование влияния добротности следящих электроприводов подач и возмущений на значения контурных погрешностей для двух видов обработки деталей — прямолинейной и круговой в координатной системе oxy. Функциональная схема системы управления электроприводами подач по координатам x и y показана на рис. 3.2.

![]()

![]()

|

Работа включает в себя выполнение следующих этапов:

· для заданных параметров механизмов, электроприводов и датчиков рассчитать параметры регуляторов и добротностей трехконтурных следящих систем;

· рассчитать контурные и координатные составляющие погрешностей для заданных параметров прямолинейного и кругового режимов металлообработки;

· для заданных параметров контурной обработки провести исследования следящих электроприводов подач, варьируя параметры и виды регуляторов положения;

· определить зависимости контурных погрешностей от скоростей подач, углов наклона прямолинейной траектории, радиуса круговой траектории, добротностей следящих электроприводов, возмущений волнового вида. Для расчета погрешностей следует воспользоваться учебным пособием [2].

Обработка

деталей происходит при равномерном контурном движении. При прямолинейной

обработке ![]() ,

, ![]() ;

при обработке окружностей

;

при обработке окружностей ![]() ,

, ![]() .

.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.