Одной из причин снижения предела выносливости при

ухудшении качества поверхности является образование неровностей после механической

обработки и, как следствие, появление микрорельефа и концентрации напряжений.

Влияние состояния обработанной поверхности на долговечность вала оценивается

коэффициентом качества поверхности. Его значение подсчитывают в зависимости от

предела прочности и показателя шероховатости ![]() по

формулам [30]

по

формулам [30]

при

при ![]() >

1 мкм;

>

1 мкм;

![]() при

при ![]() £ 1

мкм;

£ 1

мкм;

![]() .

.

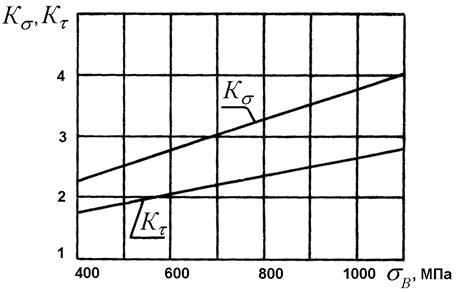

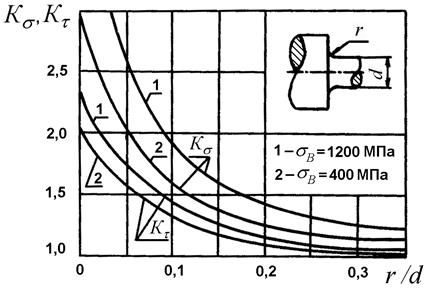

Рис. 5.18. Коэффициенты концентрации напряжений в прессовых соединениях

Данные по коэффициентам чувствительности стали к ассиметрии цикла напряжений получают опытным путем. Аппроксимация результатов многочисленных экспериментов дает следующие зависимости:

![]() ;

; ![]() .

.

В общем случае коэффициент чувствительности зависит от

твердости рабочей поверхности. Для поверхностно упрочненных валов коэффициент ![]() выше, чем для неупрочненных.

выше, чем для неупрочненных.

По ходу решения рассматриваемой задачи напрашивается замечание, связанное с выбором материала. Поскольку высокопрочные стали весьма чувствительны к концентрации напряжений и качеству обработки, их применение оказывается не всегда целесообразным. По этой причине Правила Российского морского регистра рекомендуют изготавливать валы из стали с пределом прочности не более 800 МПа.

Третья задача расчета на выносливость предусматривает

вычисление коэффициентов запаса прочности. В основе расчетных зависимостей

лежит диаграмма предельных амплитуд, которая устанавливает закономерности

усталостной прочности, при различных соотношениях ![]() и

и ![]() . Для знакопеременных циклов изменения

напряжений запас прочности вычисляют по формулам

. Для знакопеременных циклов изменения

напряжений запас прочности вычисляют по формулам

;

;  , (5.19)

, (5.19)

а в случае знакопостоянных циклов коэффициенты запаса прочности на усталость равны

;

;  . (5.20)

. (5.20)

Рис. 5.19. Коэффициенты концентрации напряжений в галтели

Формулы (5.19) и (5.20), предложенные С.В. Серенсеном, составляют основу метода расчета на выносливость деталей машин во всех отраслях машиностроения. Условие прочности напряженного состояния, которое характеризуется одновременным действием нормальных и касательных напряжений, оценивается суммарным запасом прочности

.

(5.21)

.

(5.21)

Конструкция считается работоспособной, если подсчитанный

по (5.21) коэффициент запаса прочности не ниже минимально допустимого значения ![]() = 1,5¸2,0.

При высоком уровне технологии изготовления, использовании современных средств

дефектоскопии, полном учете конструктивных особенностей валов и их нагрузок

допускается принимать

= 1,5¸2,0.

При высоком уровне технологии изготовления, использовании современных средств

дефектоскопии, полном учете конструктивных особенностей валов и их нагрузок

допускается принимать ![]() = 1,3¸1,5.

= 1,3¸1,5.

Соединение гребного винта с валом относится к числу напряженных узлов судового валопровода. Статистика повреждений свидетельствует, что наиболее уязвимым местом гребного вала является конус. Именно здесь чаще всего происходит зарождение и развитие усталостных трещин, из-за которых бракуется значительное количество валов. Особенно много трещин наблюдается в районе шпоночного паза, так как его конструкция – классический пример концентрации напряжений. По этой причине следует отдавать предпочтение гидропрессовому бесшпоночному соединению гребного винта с валом.

Бесшпоночные прессовые соединения находят широкое применение в машиностроении. Их отличает простота изготовления и способность воспринимать значительные статические и динамические нагрузки. В таких соединениях крутящий момент и упор передаются за счет сил трения на поверхностях контакта. Поэтому нагрузочная способность прессового соединения определяется величиной натяга, который предусматривает в процессе сборки упругие деформации соединяемых деталей и соответствующие им контактные давления. Следовательно, при проектировании соединений должны быть удовлетворены одновременно требования неподвижности и условия прочности.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.