Травление поверхностей чугунных деталей в растворах кислот создают на них микрошероховатость (пористость) для пропитывания пор маслом, а также позволяет получить дополнительную смазку за счет выделения графита.

Азотирование, цементация, цианирование, закалка, хромирование, накатывание поверхностей позволяет повысить износостойкость поверхностей трения за счет упрочнения их и повышения твердости. Однако прирабатываемость поверхностей при этом ухудшается.

2)Правильность сборки. Пространственное расположение поверхностей; трения также влияет на их приработку. Несоосность, биение перекос, неперпендикулярность и тп. могут привести к ухудшению процесса приработки, к задиру поверхностей и даже к их полному заклиниванию и поломке,

3) Удельные нагрузки повышаются с увеличением шероховатости поверхности за счет уменьшения фактической площади контакта. Площадь контакта резко возрастает у мягких материалов из-за низкого предела текучести, поэтому они лучше прирабатываются. Фактические площади к такта после приработки должны соответствовать эксплуатационным нагрузкам.

4) При больших нагрузках и скоростях скольжения в результате трения образуется тепло, температура поверхностей трения деталей возрастает, что ведет к изменению механических свойств металлов, а так же сказывается на протекание физико-химический процессов в поверхностных слоях. В зоне металлического контакта возможно сваривание выступов микронеровностей с последующим разрушением (задир) трущихся поверхностей. Это особенно опасно в момент приработки.

5) На приработку существенно влияет смазка, так как она предотвращает непосредственный контакт материалов трущихся поверхностей, охлаждает их и вымывает продукты износа.

Для каждого объекта ремонта с учетом принятого режима приработки наименьшие износы будут при применении масел с оптимальной вязкостью

Свойства масел резко улучшаются за счёт добавления к ним присадок Моющие присадки уменьшают лаковые отложения и осадки на деталях;

противоокислителыные замедляют окисление масла и снижают коррозию деталей; противозадирочные предотвращают задиры при больших нагрузках и высоких температурах.

используются добавки серы (0,8-1,2%). дисульфида молибдена, 0,5—2.% жирных кислот. При оптимальном содержании в масле серо содержащих присадок приработка сопряжений происходит за короткое время и с наименьшим износом»/ Влияние присадок сказывается в результате химического взаимодействия их с поверхностным слоем металла трущихся поверхностей и образования пленок, которые выполняют смазочные функции выдерживают высокие местные нагрузки и предохраняют поверхности трения от сваривания и задиров.

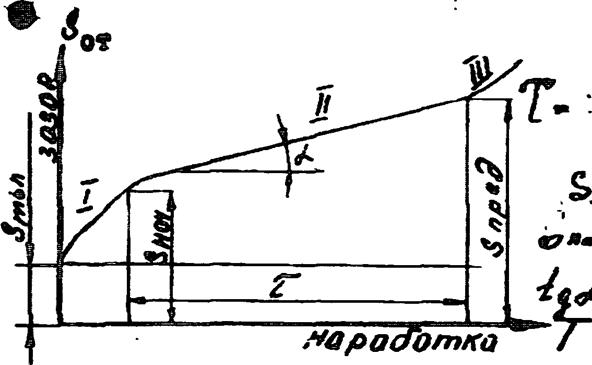

Изменение зазоров сопрягаемых деталей в зависимости от наработки можно представить графически

I - Участок кривой представляет собой период приработки. В этот период происходит переход от исходного состояния поверхностей трения к установившемуся, скорость изнашивания постепенно снижается, приближаясь к постоянной, характерной для данных условий трения.

2-ой участок кривой соответствует периоду нормальной приработки с установившиеся износом. Скорость изнашивания постоянна.

3-ий Конечный участок относится к периоду усиленного износа (разрушения) сопряжения из-за износа его сверх предельного.

Этот период вшивается изменениями зазоров в сопряжении и геометрической формы деталей. Он характеризуется возникновением дополнительных ударных нагрузок, ухудшением условий смазки, повышением температуры и появлением

стуков в сопряжениях и оказывает отрицательное влияние на работоспособность деталей.

После сборки в сопряжении получается минимальный зазор. В конце приработки в результате начального износа деталей зазор несколько увеличивается до величины Sнач. В следствии и естественного износа в период эксплуатации величина зазора достигает своего предельного значения Разность Sпред.-Sнач., будет увеличиваться при уменьшении Sнач., что приведет к увеличению t - межремонтного ресурса. При этом при одних и тех же условиях эксплуатации (tga=const) находится в прямой зависимости от качества изготовления (восстановления) деталей и значения начального износа в период приработки.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.