ОГЛАВЛЕНИЕ

1 Качество продукции в машиностроении как качество

составных частей и процессов……………….………………………….4

2 Качество заготовок……………………………..………………………...26

3 Конструкторско-технологические параметры заготовок…………...42

4 Факторы и параметры качества сварных

соединений и конструкций…………………..………………………….53

5 Факторы и параметры качества паяных

соединений и конструкций………………….……………………....….64

6 Контроль сварных и паяных соединений. Способы

неразрушающего контроля…………………………………….……….72

7 Комплексное применение методов неразрушающего

контроля сварных и паяных соединений……...……………….……..80

8 Технический контроль качества термической

обработки изделий……..…………………………………………………84

9 Факторы и параметры качества защиты

изделий от коррозии………………………………………………………91

10 Неразрушающий контроль термообработки

и защиты деталей от коррозии ……….……………………………….108

11 Факторы и параметры качества точности

обработки деталей……..……………………………………………….121

12 Факторы и параметры качества поверхностей деталей…………123

13 Выбор методов и средств контроля точности обработки

деталей и шероховатости поверхностей……………………………126

14 Факторы и параметры качества сборки изделий…..……………..134

15 Контроль качества сборки подвижных

и неподвижных соединений……………………………………………139

16 Факторы и параметры качества испытания ……………………156

В условиях жесткой конкурентной борьбы на мировом рынке возможность реализации продукции определяется в основном ее качеством. При этом успех продаж на рынке зависит не от того, в какой степени качество продукции соответствует действующим в стране стандартам и техническим условиям, а от того, насколько реально его воспринимает и оценивает покупатель. "То, что фирма думает о своей продукции, ‑ еще не самое главное, особенно для будущего бизнеса или для его успеха, — говорит известный американский специалист в области управления П. Дракер. — Что потребитель думает о своей покупке, в чем он видит ее ценность ‑ вот что имеет решающее значение, определяет сущность бизнеса, его направления и шансы на успех".

Отсюда возникает необходимость всестороннего изучения действующих в развитых странах мира концепций и методов деятельности, обеспечивающих высокое качество и стабильность продукции с точки зрения потребителя.

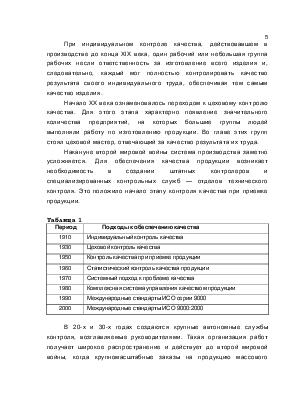

Известно, что в эволюции решения проблемы обеспечения качества на промышленных предприятиях западные специалисты выделяют пять этапов (табл. 1):

- индивидуальный контроль качества;

- цеховой контроль качества;

- контроль качества при приемке продукции;

- статистический контроль качества и комплексное управление качеством.

При индивидуальном контроле качества, действовавшем в производстве до конца XIX века, один рабочий или небольшая группа рабочих несли ответственность за изготовление всего изделия и, следовательно, каждый мог полностью контролировать качество результата своего индивидуального труда, обеспечивая тем самым качество изделия.

Начало XX века ознаменовалось переходом к цеховому контролю качества. Для этого этапа характерно появление значительного количества предприятий, на которых большие группы людей выполняли работу по изготовлению продукции. Во главе этих групп стоял цеховой мастер, отвечающий за качество результата их труда.

Накануне второй мировой войны система производства заметно усложняется. Для обеспечения качества продукции возникает необходимость в создании штатных контролеров и специализированных контрольных служб — отделов технического контроля. Это положило начало этапу контроля качества при приемке продукции.

Таблица 1

Период |

Подходы к обеспечению качества |

|

1910 |

Индивидуальный контроль качества |

|

1930 |

Цеховой контроль качества |

|

1950 |

Контроль качества при приемке продукции |

|

1960 |

Статистический контроль качества продукции |

|

1970 |

Системный подход к проблеме качества |

|

1980 |

Комплексная система управления качеством продукции |

|

1990 |

Международные стандарты ИСО серии 9000 |

|

2000 |

Международные стандарты ИСО 9000:2000 |

В 20-х и 30-х годах создаются крупные автономные службы контроля, возглавляемые руководителями. Такая организация работ получает широкое распространение и действует до второй мировой войны, когда крупномасштабные заказы на продукцию массового производства положили начало четвертому этапу, который был определен как статистический контроль качества. Толчком к промышленному применению статистических методов для контроля качества послужили работы специалистов американской фирмы "Белл телефон лабораториз". В середине 20-х годов ими был разработан и применен статистический метод контроля, основанный на использовании контрольной карты с границами регулирования. Наиболее существенной характеристикой статистического контроля качества явился переход от сплошного контроля к выборочному с использованием математической статистики для обработки контрольных данных. Однако область применения статистического контроля качества ограничивалась производственными рамками и расширялась очень медленно. Контроль по-прежнему проводился в пределах цеха и, естественно, не мог распространяться на решение значительных проблем качества. До 60-х годов требуемое качество продукции достигалось главным образом путем использования средств технического контроля.

Появившиеся в начале 60-х годов новые структуры служб технического контроля были ориентированы на рост объемов выпускаемой продукции и снижение расходов на качество при сохранении высокой энерго- и материалоемкости. В эти годы получила распространение система "нуль дефектов", разработанная американскими специалистами и явившаяся определенной модификацией саратовской системы бездефектного труда.

Обострение конкуренции и действие факторов, связанных с ускорением темпов научно-технического прогресса, в 60-х годах подтолкнули руководство промышленных фирм к изменению отношения к качеству продукции. Необходимость решения существенных проблем качества породила пятый этап — комплексное управление качеством.

Понятие "комплексное управление качеством" было введено А.Файгенбаумом, который в 50-х годах работал в фирме "Дженерал электрик" в качестве руководителя, ответственного за качество и оперативное управление производством. В 1963 г. он выпустил книгу "Комплексное управление качеством", в которой впервые была сформулирована новая концепция фирменной организации работ в области качества.

Переход от традиционного контроля качества к управлению качеством в методическом плане представлял собой переход от обнаружения дефектов продукции к их предупреждению. Механизм комплексного управления качеством ориентировал всю систему мер на достижение заданного уровня качества продукции. При этом комплексное управление дополнило ранее используемые статистические инструменты контроля качества методами метрологии, сбора информации о качестве, стимулировании качества, стандартизации, сертификации и многими другими.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.