В чертежах штамповок, которые изготовляют горячей штамповкой или свободной ковкой, должны быть указаны:

а) группа контроля;

б) допуски на размеры или ссылка на класс точности;

в) припуски на механическую обработку;

г) технологические припуски;

д) места и схема вырезки образцов для всех видов контрольных испытаний деталей 1-й и 2-й групп контроля;

е) места замера твердости, клеймения и маркировки;

ж) место контроля микроструктуры и излома для деталей 1-й и

2-й групп контроля;

з) направление волокна в поковках и в ;

и) величина остатка облоя по всему периметру;

к) форма, размеры и месторасположение специального припуска для испытания механических свойств на штамповках и поковках 1-й и 2-й групп контроля;

л) величина допустимого коробления;

м) величина допустимого смещения;

н) необходимость проведения УЗК и анодирования.

Штамповки и поковки по объему приемо-сдаточных испытаний механических свойств разделяют на три группы.

Первая группа — штамповки и поковки, подлежащие поштучному испытанию механических свойств на образцах, вырезанных из специальных припусков, оставленных на каждой штамповке и поковке.

Вторая группа — штамповки и поковки, подлежащие выборочному испытанию механических свойств на образцах, вырезанных из тела контрольных поковок и штамповок каждой партии или из специальных припусков, оставленных на каждой контрольной штамповке и поковке. Все они испытываются на твердость.

Третья группа — штамповки и поковки проверяют на твердость (10%, выборочно). Штамповки и поковки из алюминиевых сплавов дополнительно, выборочно от термосадки, проверяют на пережиг.

Примечание: По согласованию с ОГК допускается выборочное испытание на твердость деталей из алюминиевых сплавов 3-й группы контроля.

Штамповки и поковки предъявляют к приемке партиями, составленными в зависимости от группы контроля в соответствии с требованиями табл. 2.

В партию входят штамповки и поковки одинакового наименования (изготовленные по одной технологии) и одинакового состояния поставки.

Темплеты для образцов на механические испытания штамповок и поковок 1-й и 2-й групп контроля вырезать с размерами 70х15х15 по две штуки из каждого направления (продольное, поперечное и по толщине) согласно картам контроля.

Таблица 2

|

Номер группы |

Условия комплектования партии штамповок и поковок |

|

|

термообработанных |

без термообработки |

|

|

1 |

Штамповки и поковки одной марки сплава, одной плавки |

Штамповки и поковки одной марки сплава и одной плавки |

|

2 |

Штамповки и поковки одной марки сплава, одной плавки и одной садки термообработки |

Штамповки и поковки одной марки сплава и одной плавки |

|

3 |

Штамповки и поковки одной марки сплава и одной садки термообработки |

Штамповки и поковки одной марки сплава и одной плавки |

Сварные соединения и конструкции характеризуются рядом показателей качества (назначение, надежность, эргономические, эстетические, технологические, унификация, транспортабельность, патентно-правовые, экономические, безопасность). Обеспечение показателей качества начинается на стадиях разработки технического предложения, эскизного и технического проекта сварного изделия. Одновременно осуществляют выбор основного металла сварных соединений, сварочных материалов (проволоки, электродов, флюса, защитного газа и т.п.), оборудования, инструмента и способа сварки. Оптимальность такого выбора подтверждается документом по исследованию свариваемости основного металла.

На стадиях разработки рабочей конструкции и технологической документации проводят подготовку производства сварочных работ, организуют обучение и аттестацию сварщиков, изготовляют и испытывают опытные сварные изделия и отлаживают технический контроль операций сборки и сварки конструкций. В дальнейшем конструкторскую и технологическую документацию необходимо вести с учетом результатов технического контроля качества выполненных сборочно-сварочных работ в соответствии с контрольными параметрами операций технологического процесса.

Операции технического контроля должны охватывать все проверяемые параметры процессов сборки и сварки и позволять при малых затратах рабочего времени своевременно обнаруживать дефекты и устанавливать причины их возникновения. Эффективность технического контроля сборочно-сварочных работ возрастает, если он входит составной частью в систему управления качеством продукции предприятия. В этом случае служба технического контроля обеспечит четкий учет и анализ обнаруженных дефектов,

Факторы и параметры качества сварного изделия, соответствующего высшей категории качества, закладываются на первых стадиях проектирования, поэтому инженерно-технические работники должны квалифицированно анализировать факторы и параметры качества сварных соединений и конструкций. Факторы качества сварных соединений и конструкций определяются технологической подготовкой сварных конструкций, изготовлением и подготовкой свариваемых деталей к сборке, сборкой, сваркой.

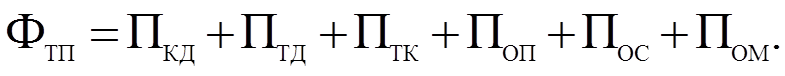

Фактор качества технологической подготовки производства сварных изделий (Фтп) определяется параметрами конструкторской документации (Пкд), технологической документации (Птд), технического контроля (Птк), оборудования, приспособлений и инструментов (Поп), опытом сборщиков, сварщиков, ИТР (Пос), свойствами основного металла, сварочной проволоки, флюса, электродов, защитного газа и т.п. (Пом):

(4.1)

(4.1)

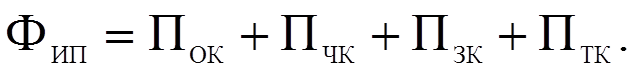

Фактор качества изготовления и подготовки свариваемых деталей к сборке (Фип) зависит от параметров обработки кромок соединяемых деталей под сварку (Пок), чистоты кромок свариваемых деталей (Пчк), мер по защите от коррозии поверхностей деталей в зоне сварки (Пзк), технического контроля (Птк):

. (4.2)

. (4.2)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.