Принадлежность сварного соединения к соответствующей категории, методу и объему контроля (100% или выборочно) устанавливается конструктором узла (изделия) и главным сварщиком, исходя из условий работы соединения, конструктивных особенностей используемых материалов и возможности применения того или иного метода контроля и указываются в чертежах и ТУ на изделие.

Сварные соединения первой и второй категорий после визуального контроля подвергаются обязательному рентгеновскому контролю.

Механические свойства сварных соединений, а также содержание газов и глубины проплава угловых швов в серийном производстве следует проверять на образцах-свидетелях.

Сварные образцы-свидетели должны быть получены из того же материала и в тех же условиях, что и свариваемый узел (способ сварки — ручной и автоматический, защита — местная или в камере, толщина материала, разделка, присадочный материал, режимы сварки и др.).

Образцы механических испытаний необходимо изготавливать в соответствии с требованиями нормативных документов.

Выявление наружных и внутренних дефектов осуществляется по результатам следующих методов и видов контроля:

- внешний осмотр - для выявления наружных дефектов;

- пневмоиспытания - для выявления течей;

- рентгеновское или гамма-просвечивание — для выявления наружных и внутренних дефектов;

- определение газонасыщения и гидроиспытания на прочность;

- метод капиллярной дефектоскопии (КД);

- метод красок;

- металлографический контроль (МК) — для определения параметров соединений, глубины проваривания, непроваров угловых, тавровых соединений, внутренних дефектов, обнаружения величины окисленного слоя и др.;

- неразрушающий ультразвуковой контроль сварных соединений по выявлению внутренних дефектов.

Измерение толщины свариваемых деталей и технологических образцов следует осуществлять микрометром с погрешностью ±0,05 мм или штангенциркулем с погрешностью ±0,05 мм.

Для визуального контроля и выявления трещин, наружных раковин контроль осуществляют щупами.

Для контроля сечения сварного шва в труднодоступных местах используют метод слепка. Инструмент — измерительная лупа ЛИ-3-10; универсальный инструментальный микроскоп.

Измерение высоты наружной части шва можно осуществлять шаблоном, глубиномером.

Для определения величины подреза (утонения металла, проявляемого на рентгенограммах в виде темной полосы) можно пользоваться эталоном, для чего изготавливают образцы, замеряют допустимую величину подреза металлографическим методом, устанавливают эталон по допустимому потемнению на рентгенограмме и проводят сравнение.

Экономически выгодно механизировать и автоматизировать производство паяных изделий, поэтому следует стремиться к широкому применению пайки на ранних стадиях разработки проектов и рабочей конструкторско-технологической документации. Факторы и параметры качества паяных соединений и конструкций определяются технологической подготовкой производства (Фтпп), подготовкой деталей к пайке (Фип), пайкой (Фп).

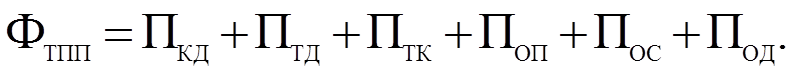

Фактор качества технологической подготовки паяных изделий (Фтпп) зависит от конструкторской документации (Пкд), технологической документации (Птд), технического контроля (Птк), состояния оборудования, приспособлений и инструмента (Поп), опыта сборщиков и паяльщиков (Пос), опыта технологов (Пос):

(5.1)

(5.1)

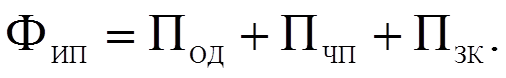

Фактор качества изготовления и подготовки деталей к пайке (Фип) определяется обработкой деталей с обеспечением капиллярных зазоров в местах пайки (Под), чистотой поверхностей паяемых деталей (Пчп), мерами по защите от коррозии поверхностей паяемых деталей (Пзк):

(5.2)

(5.2)

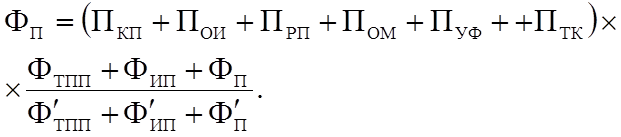

Фактор качества пайки изделий (Фп) определяется квалификацией паяльщика (Пкп), состоянием оборудования и инструмента (Пои), режимом пайки (Прп), качеством основного металла, припоя, флюса, защитных газов (Пом), удаления флюса после пайки (Пуф), уровнем технического контроля (Птк):

(5.3)

(5.3)

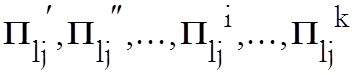

где Ф'тпп, Ф'ип, Ф'п — значения факторов качества выполненных работ при максимальных значениях соответствующих им показателей Пlji.

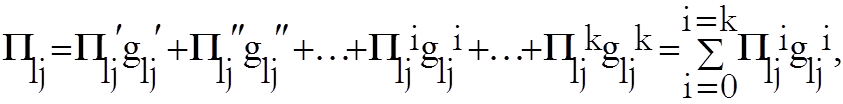

Параметры качества работ по производству паяных изделий можно вычислить по формуле:

![]()

(5.4)

(5.4)

где  — оценки (в

баллах) работ согласно требованиям конструкторско-технологической документации;

— оценки (в

баллах) работ согласно требованиям конструкторско-технологической документации;

;

;

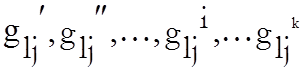

‑ коэффициенты весомости

оцениваемых параметров

‑ коэффициенты весомости

оцениваемых параметров

Значения оценок и коэффициентов весомости работ, указанных в технологическом процессе, устанавливаются специалистами по пайке, обсуждаются на совещании бригадиров по пайке, согласовываются с профсоюзным комитетом и утверждаются руководством предприятия.

Пайке подвергаются провода из сплавов — хромель, алюмель, никель-медь, никель-титан и сталинированные провода.

Лужение электрических контактов и пайку проводов в электрические соединители (в наконечники) следует проводить припоями, приведенными в табл. 1 в зависимости от температуры рабочей зоны и климатического исполнения изделий. Марка применяемого припоя должна быть указана в конструкторской документации.

Допускается при всеклиматическом исполнении изделий пайку производить припоями ПОССУ-61-0,5 и ПСр2,5 с последующей антикоррозионной защитой паяных соединений, конструкцию и материал которой указывают в конструкторской документации, согласовывают в установленном порядке.

Для предварительного лужения жил проводов перед пайкой рекомендуется применять припой марки ПСр40.

Допускается лужение жил проводов проводить тем же припоем, которым будет осуществляться последующая пайка.

Для лужения и пайки припоем ПСр40 следует применять флюс марки ПВ209.

В случае лужения контактов электрических соединителей и наконечников, а также для пайки проводов в них припоями с температурой пайки до 400°С необходимо применять спиртоканифольный флюс марки ФКСП (СК).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.