Фактор качества сборки сварных соединений и конструкций (Фсб) определяется формой разделки кромок и зазора вдоль сварных швов (Пфр), квалификацией сборщиков (Пкс), наличием приспособлений и прихваток, обеспечивающих требуемую точность взаимного расположения свариваемых деталей (Пп), уровнем технического контроля сборочных работ (Псб):

(4.3)

(4.3)

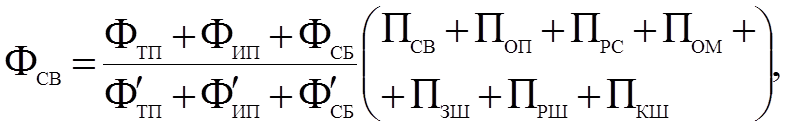

Фактор качества сварных соединений и конструкций (Фсв) зависит от квалификации сварщика (Псв), состояния сварочного оборудования, приспособлений, приборов и инструмента (Поп), режима сварки (Прс), тщательности зачистки сварных швов от шлака, наплывов, брызг металла и исправления дефектов (Пзш), расположения сварных швов (Пкш):

(4.4)

(4.4)

где Ф'тп, Ф'ип, Ф'сб — факторы качества при максимальных значениях соответствующих им показателей Пlj.

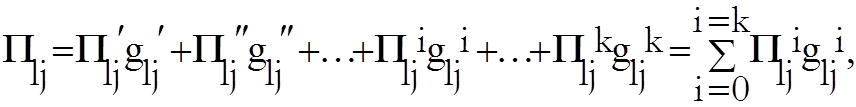

Параметры качества работ по производству сварных соединений и конструкций можно вычислить по формуле

(4.5)

(4.5)

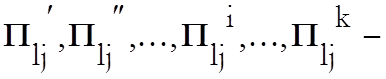

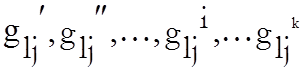

где  оценки (в

баллах) сборочно-сварочных работ согласно требованиям

конструкторско-технологической документации;

оценки (в

баллах) сборочно-сварочных работ согласно требованиям

конструкторско-технологической документации;

‑ коэффициенты весомости

оцениваемых параметров

‑ коэффициенты весомости

оцениваемых параметров  ;

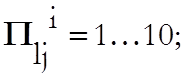

;

Значения оценок Пlj и коэффициентов весомости glj работ, указанных в технологическом процессе, устанавливаются специалистами по сборке и сварке.

Сварка — это процесс получения неразъемных соединений посредством установления межатомных связей между соединенными частями при их нагревании и (или) пластическом деформировании.

Виды сварки: ручная, механизированная, автоматизированная, дуговая, наплавка, точечная, плазменная, электрошлаковая, электронно-лучевая, лазерная, газовая, термитная, контактная, высокочастотная, взрывом, магнитоимпульсная, трением, давлением, диффузионная, ультразвуковая и др. ‑ всего 55 видов сварки.

Сварное соединение — это неразъемное соединение, выполненное сваркой.

Сварной шов — это участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла, пластической деформации при сварке давлением или сочетанием кристаллизации и деформации.

Стыковой шов — это сварной шов стыкового соединения.

Ширина сварного шва — это расстояние между видимыми линиями плавления на лицевой стороне сварного шва при сварке плавлением.

Всего существует более 30 видов сварных соединений и швов: угловые, нахлесточные, торцевые, точечные и др.

Сварочный пост — это специально оборудованное рабочее место для сварки.

Сварочная установка состоит из источника питания, сварочного аппарата или машины для сварки и механизмов относительного перемещения сварочной аппаратуры и изделия. Сварочный агрегат состоит из сварочного генератора и приводного двигателя.

К сварочному оборудованию относятся:

- автоматы и полуавтоматы дуговой сварки;

- сварочные головки, выпрямители, генераторы;

- горелки: для газовой среды, инжекторные и безынжекторные.

- К сварочным материалам относятся:

- подкладки;

- флюсовая подушка;

- проволока — сварочная, электродная, присадочная, самозащитная, порошковая;

- электроды;

- сварочный флюс и другие флюсы.

Трещина сварного соединения — дефект сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах.

Непровар — дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

Прожог — дефект в виде сквозного отверстия в сварном шве.

Наименование дефектов:

- отклонение от норм размеров сварного шва;

- непровары в стыковых, угловых швах;

- окисление сварного шва в околошовной зоне, определяемое цветом поверхности: соломенный, коричневый, фиолетовый (могут быть зеленые разводы), синий, серый, наличие белого, легко отслаивающегося налета;

- прожоги;

- подрезы;

- вогнутость со стороны приплава;

- кратеры;

- трещины;

- поры;

- вольфрамовые включения.

Для оценки качества сварных изделий и выявления дефектов сварки применяют следующие методы контроля:

- визуальный и визуально-оптический — для выявления наружных дефектов (порезы, прожоги, трещины, раковины, незаваренные кратеры и др.) и геометрических измерений сварных швов;

- радиографический (Р), радиоскопический, электрорадиографический — для выявления наружных и внутренних дефектов;

- магнитный (МГ) и магнитопорошковый — для выявления поверхностных и подповерхностных дефектов на глубину не более 3 мм;

- капиллярная дефектоскопия (КД) (люминесцентный и метод красок) (ГОСТ 18353-79) — для выявления дефектов, выходящих на поверхность при шероховатости не грубее Rа-3.2 мкм;

- ультразвуковой (УЗД) — для выявления внутренних дефектов.

- испытание узла до разрушения в соответствии с техническими условиями (ТУ) или чертежом;

- металлографический контроль (МК) — для определения размеров соединений и внутренних дефектов при разрезке соединения.

Для обеспечения требуемого качества сварных соединений в зависимости от их категорий необходимо осуществлять следующие виды пооперационного и окончательного контроля:

- материалов;

- подготовки под сварку;

- сварки;

- после термической обработки;

- на соответствие параметров швов;

- на определение наружных и внутренних дефектов (неразрушающими методами контроля);

- на герметичность и прочность в соответствии с чертежами и ТУ на изделие;

- на определение параметров сварных нахлесточных, тавровых и угловых соединений (по результатам металлографического контроля на технологических образцах и изделиях, разрушаемых от партии);

- на определение газонасыщения (N2; O2; H2);

- механических испытаний образцов-свидетелей на растяжение и прочность.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.