Для лужения жил проводов в расплетенном виде припоями с температурой плавления до 400°С допускается применять флюс марки ФЦКВ с тщательной последующей отмывкой его остатков. Повторное лужение жил проводов после их скрутки следует проводить только спиртоканифольным флюсом марки ФКСП.

Для лужения наконечников и контактов электрических соединителей допускается применять активные флюсы марок ВТС и ФЦКВ с тщательной последующей их отмывкой.

Все флюсы следует хранить в стеклянной плотно закрытой таре. На рабочее место рекомендуется подавать односменную норму флюса.

Флюсы марок ФКСП и ФЦКВ рекомендуется изготавливать в ЦЗЛ предприятий. Срок хранения — не более 0,5 года.

Для лужения и пайки припоем ПСр40 следует применять высокотемпературные (плазменные) электрические паяльники. Допустимо применение указанных паяльников любого типа (от УПП1 до УПП5).

Для сечений проводов от 0,12 до 2,5 мм2 рекомендуется применять установки типа УПП-5М2, не имеющие водяного охлаждения корпуса паяльника. Для сечений проводов от 0,12 до 10 мм2 рекомендуется применять установки типа УПП-3М2, имеющие водяное охлаждение корпуса паяльника.

Примечание 1. Допускается пайку проводов припоем ПСр40 проводить газовой горелкой, электроконтактным нагревом или другими способами при условии обеспечения качества пайки.

Примечание 2. Высокотемпературные (плазменные) паяльники не обеспечивают качественной пайки припоями с температурой плавления до 4000 С.

Для лужения и пайки припоями с температурой плавления до 4000С следует применять электропаяльники со спиральными нихромовыми нагревателями различной мощности, рассчитанные на работу в сети переменного тока напряжением 36 В. При этом они должны обеспечить интенсивность нагрева места соединения до температуры пайки (не менее 4000C) и стабильно поддерживать температуру пайки в процессе работы.

Для регулирования и контроля температуры электропаяльников рекомендуется применять:

- пульты питания типа РТП-2М, обеспечивающие автоматическое регулирование температуры;

- пульты для периодического контроля температуры паяльника "пробником" и регулирования ее путем изменения напряжения в цепи питания.

Допускается применение пультов питания другой конструкции, а также использование электропаяльников без автоматического регулирования температуры в случае правильного подбора необходимой мощности паяльника и периодического контроля температуры.

Подбирать мощность паяльника рекомендуется в зависимости от температуры плавления припоя, а также массы стержня паяльника и соединяемых деталей (сечений проводов).

Данные о выборе паяльника, приведенные в табл. 3, носят ориентировочный характер.

Таблица 3

|

№ п/п |

Сечение провода, мм2 |

Диаметр рабочего стержня паяльника, мм |

Мощность, Вт |

|

1 |

0,12... 2,25 |

3...6 |

30...80 |

|

2 |

4,0... 6,0 |

6... 10 |

80... 100 |

|

3 |

свыше 6,0 |

15 |

120 |

Размеры и форма жала паяльника должны обеспечить пайку с максимальной легкостью и не вызывать повреждений участков, прилегающих к паяным соединениям.

Для лужения проводов и пайки их в наконечники в расплаве припоев с температурой плавления до 400°С следует применять тигли электрические (ванны для лужения), обеспечивающие стабильный нагрев в расплаве припоя до температуры лужения.

Рекомендуется применять тигли как стационарные, так и тигли другой конструкции, обеспечивающие указанное требование.

При пайке проводов следует использовать приспособления для соосного крепления проводов в электрические соединители.

На рабочем месте паяльщика должны быть:

- личный напильник для зачистки жала паяльника;

- лупа х5;

- линейка 500 мм;

- ножницы;

- плоскогубцы со шлифованными губками для скручивания жил провода;

- жесткие кисти для удаления остатков флюса и т.п.

К пайке проводов необходимо допускать только аттестованных рабочих.

Заделку изоляции проводов перед пайкой следует осуществлять по чертежам типовых заделок (ОСТ 1.03584-78).

При пайке жгутов, подвергающихся скрутке, на расстоянии от электросоединителя ~ 300 мм скрутку не проводить.

Пайку припоем ПСр40 следует осуществлять только в теплостойкие разъемы, а также в наконечники. При этом диаметр хвостовика клеммы должен соответствовать сечению провода.

Анализ брака изделий и разработка мер по его уменьшению проводятся службой технического контроля предприятия с учетом государственных стандартов по статистическому регулированию технологических процессов и приемочному контролю продукции.

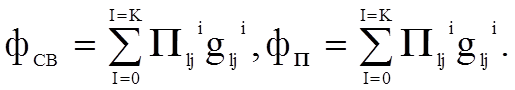

На основе данных анализа брака и причин его возникновения можно определить наиболее часто встречающиеся дефекты и оценить затраты на их исправление. Установлению причин брака способствует умение специалистов количественно оценивать факторы и параметры качества сварных и паяных соединений:

(6.1)

(6.1)

Затраты на приобретение средств и организацию на предприятии контроля неразъемных соединений должны быть экономически оправданными.

При внедрении методов неразрушающего контроля в целях уточнения обнаруживаемого дефекта применяют разрушающие испытания на образцах-свидетелях; люминесцентный; магнитографический; магнитопорошковый; оптический; радиоволновой; теплового вида; феррозондовый; ультразвуковые.

Внедрению экономичных методов неразрушающего контроля предшествуют следующие пять этапов подготовительной работы по выбору и назначению этих методов.

Первый этап — изучение факторов и параметров качества сварных и паяных соединений изделия и установление норм отбраковки соединений. Объем контроля сварных и паяных соединений устанавливается конструкторско-технологической документацией от 10 до 100% общей длины сварных швов и спаев в зависимости от ответственности изделий.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.