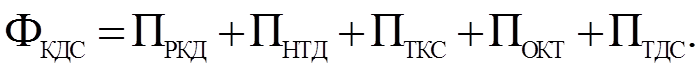

Фактор качества конструкторско-технологической документации сборки изделия (Фкдс) определяется полнотой рабочей конструкторской документации (Пркд), нормативно-технической документации (Пнтд), технологии контроля сборки (Пткс), опытом конструкторов и технологов (Покт), технологической документации сборки (Птдс):

(14.1)

(14.1)

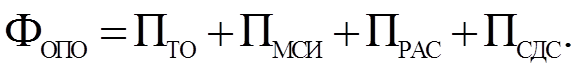

Фактор качества оборудования, приспособлений, оснастки и инструмента для сборки (Фопо) определяется наличием транспортно-технологического оборудования (Пто), наличием механизированного сборочного и слесарного инструмента (Пмси), степенью роботизации и автоматизации сборочных работ (Прас), взаимозаменяемостью деталей и сборочных единиц в технологической оснастке, приспособлениях и прессах (Псдс):

(14.2)

(14.2)

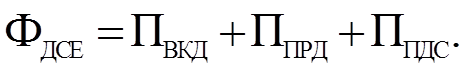

Фактор качества деталей, сборочных единиц, комплектов, комплектующих изделий (Фдсе) зависит от уровня входного контроля деталей, сборочных единиц, комплектов и комплектующих изделий (Пвкд), точности деталей и сборочных единиц (Ппрд), подготовки деталей, сборочных единиц и комплектов к сборке (очистка, промывка, окраска, смазывание, опиловка, зачистка, притирка, шабрение, сверление, развертывание, торцевание, гибка и т.п.) (Ппдс):

(14.3)

(14.3)

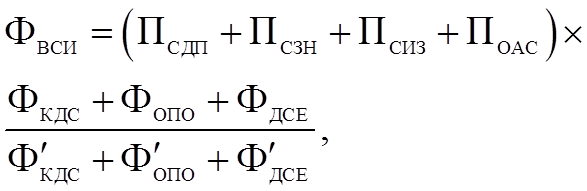

Фактор качества исполнения сборки изделия (Фвси) определяется состоянием и совместимостью собираемого соединения деталей с приспособлением, оснасткой и инструментом (Псдп), зазорами и натягами собираемых деталей и сборочных единиц при выбранном технологическом базировании (Псзн), состоянием средств измерения зазоров и взаимного расположения деталей (Псиз), опытом сборщиков (Поас):

(14.4)

(14.4)

где Ф'кдс, Ф'опо, Ф'дсе — факторы качества при максимальных значениях соответствующих им показателей Пlj.

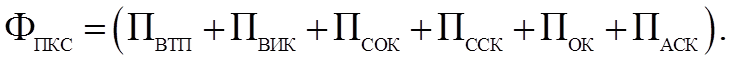

Фактор качества контроля сборки (Фпкс) определяется технологическим процессом сборки (Пвтп), картами контроля (Пвик), состоянием сборочного оборудования, оснастки, контрольных приспособлений (Псок), состоянием средств контроля (Псск), опытом контролера (Пок), состоянием активного контроля сборки (Пакс):

(14.5)

(14.5)

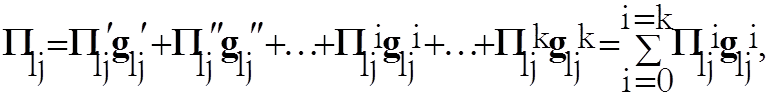

Параметры качества работ по сборке изделий можно вычислить по формуле

(14.6)

(14.6)

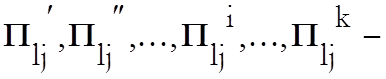

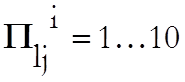

где  оценки (в

баллах) работ согласно требованиям конструкторско-технологической документации;

оценки (в

баллах) работ согласно требованиям конструкторско-технологической документации;

;

;

‑ коэффициенты весомости

оцениваемых параметров

‑ коэффициенты весомости

оцениваемых параметров

Значения оценок Пlj и коэффициентов весомости glj операций сборки изделий устанавливаются технологическими службами в соответствии со стандартом предприятия по оценке качества сборочных работ. Стандарт предприятия по оценке в баллах качества сборочных работ разрабатывается технологической службой совместно со службой по стандартизации.

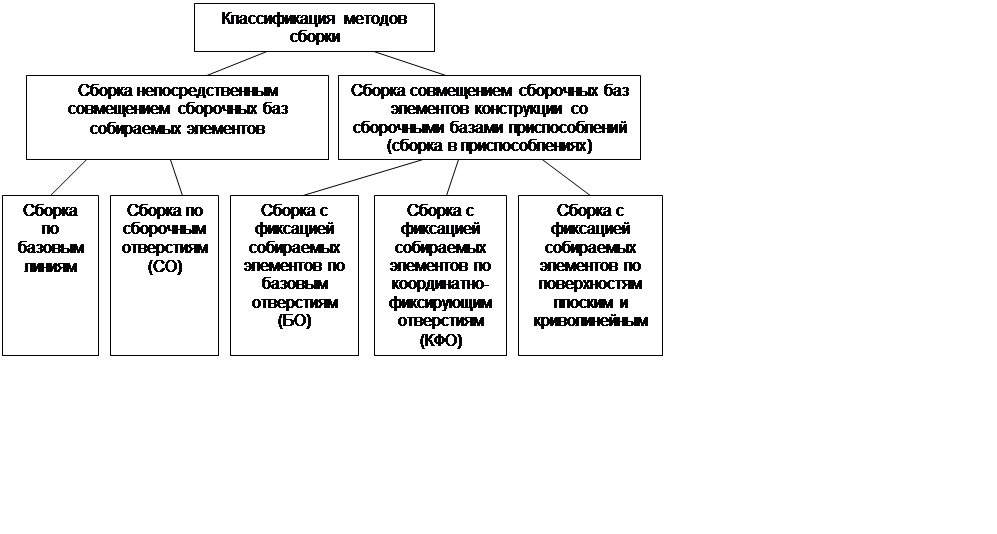

Сборка узлов, панелей и агрегатов может осуществляться различными методами. Для того, чтобы тот или иной метод сборки мог быть применен в производстве, конструкция сборочной единицы должна отвечать определенным требованиям. Поэтому при проектировании сборочных единиц конструктору следует четко ориентировать их на определенный метод сборки.

Методы сборки классифицируют по различным признакам. Наиболее важным для учета при проектировании сборочных единиц является способ обеспечения требуемого взаимного расположения собираемых элементов. По этому признаку применяемые методы сборки можно классифицировать так, как это показано на схеме (рис. 14.1).

Рис. 14.1

Сборка по сборочным отверстиям (СО), расположенным в плоскостях деталей, состоит в совмещении сборочных отверстий деталей посредством временных фиксаторов, контрольных болтов или контрольных заклепок с последующим окончательным соединением деталей.

Сборочные отверстия назначают, как правило, из числа отверстий заклепочных и болтовых швов узлов. В отдельных случаях в качестве СО могут быть использованы уже имеющиеся на деталях технологические отверстия.

Если конструкция узла не имеет отверстий (при пайке, склейке, сварке), СО могут быть специально спроектированы.

Сборка непосредственным совмещением сборочных баз собираемых элементов является, по существу, наиболее простой. Этот метод имеет две разновидности в зависимости от используемых сборочных баз:

- по базовым линиям, нанесенным на детали сборочной единицы;

- по СО, выполненным в деталях сборочной единицы.

Сборка по базовым линиям заключается в совмещении базовых линий, предварительно нанесенных на собираемые элементы, фиксировании взаимного положения этих элементов с помощью струбцин и последующем соединении их между собой.

Сборка по базовым отверстиям (БО) ‑ сборка по отверстиям, расположенным в обводах деталей каркаса и обшивке планера.

БО в деталях каркаса и обшивке, как правило, назначаются из числа отверстий заклепочных и болтовых швов конструкции.

По этим отверстиям можно собирать панели, отсеки агрегатов и агрегаты, узлы каркаса и каркасы агрегатов.

При сборке изделия выявляются дефекты собираемых деталей и сборочных единиц. Перед сборкой необходимо все части изделия тщательно очистить от грязи, металлической стружки, пыли, а также обеспечить чистоту и правильную организацию рабочих мест. Особое внимание сборщиков при подготовке к сборке должно быть обращено на точность сопрягаемых размеров и состояние поверхностей соединяемых деталей.

Даже незначительные царапины, задиры, заусеницы, остатки абразивной пыли, металлических опилок на сопрягаемых поверхностях могут привести к резкому ухудшению работы механизма и машины. Наиболее важным качественным показателем выполнения сборки механизмов и машин является состояние зазоров и натягов в соединениях собранных деталей и сборочных единиц изделия. Сборщики должны обеспечить сборку с незначительными пригоночными работами или без них.

Главным требованием при сборке соединений механизмов и машин является обеспечение во всех подвижных соединениях заданного зазора по всей площади сопрягаемых поверхностей, а в неподвижных соединениях ‑ необходимого натяга, обеспечивающего равномерное распределение напряжений в охватывающей и охватываемой деталях.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.