Большое значение для жизни страны, реализации намеченных планов экономического и социального развития нашего общества имеет работа транспорта.

Известно, что железнодорожный транспорт в настоящее время не в полной мере обеспечивает потребности народного хозяйства и населения в перевозках.

Увеличение перевозок грузов на железных дорогах страны достигается за счет, повышения уровня организации эксплуатационной работы, роста масс поездов, протяженности сети, сооружения дополнительных главных путей, оборудования железных дорог автоблокировкой и диспетчерской централизацией, введения более мощных тяговых средств и широкого распространения опыта передовых коллективов.

Все большее значение приобретает улучшение качественных показателей использования подвижного состава и среди них повышение эффективности использования локомотивного парка. Эта эффективность зависит от степени использования мощности локомотивов и экономичности их работы при заданных условиях эксплуатации. Решающее значение приобретает установление оптимальных норм масс поездов и применение рациональных режимов работы локомотива при движении поездов по различным участкам.

Нормирование условий эксплуатации локомотивов начинается с тяговых расчетов, на основании которых определяют такие важнейшие показатели, как массы поездов и скорости их движения. Однако при этих расчетах обычно не учитывают расхождение диаметров бандажей и характеристик тяговых двигателей и дизель-генераторных установок, а также возможность реализации различных режимов вождения поездов, существенно влияющих на основные показатели использования мощности локомотивов.

Исходя из этого весьма важно экспериментально проверить результаты расчета путем тягово-эксплуатационных испытаний, без которых затруднено, а иногда и невозможно рациональное использование локомотивного парка.

Тягово-эксплуатационные испытания занимают важное место среди прочих видов испытаний. Их используют для проверки результатов тяговых расчетов, выбора и обоснования наиболее рационального режима ведения, поезда, проверки его массы по условиям сцепления колес с рельсами или нагревания электрических машин при различных весовых нормах и режимах ведения поезда. Правильное и высококачественное проведение тягово-эксплуатационных испытаний с динамометрическим вагоном – весьма важная, сложная и специфическая задача.

Для получения правильных выводов одинаково значимы все этапы испытаний: подготовка, организация, проведение и обработка полученных экспериментальных данных.

Тщательная подготовка локомотива и динамометрического вагона к опытным поездкам, применение современной аппаратуры и совершенных методов измерений являются необходимыми предпосылками для получения достоверных результатов, которые могут быть положены в основу разработки мероприятий и принятия решений о путях повышения эффективности эксплуатации локомотивов.

Для эксплуатации характерны переменные тяговые нагрузки, колебания атмосферных параметров, изменения технического состояния пути и подвижного состава, что оказывает существенное влияние на режимы работы тепловозов, степень использования силы тяги и мощности, надежность и топливную экономичность тяги поездов. Все это в совокупности и определяет фактические режимы работы тепловозов в эксплуатации, которые в ряде случаев значительно отличаются от принятых в тяговых расчетах.

Режим работы тепловозов является обобщающим и универсальным показателем, определяющим степень использования мощности и силы тяги, надежности и экономичности работы в любых условиях эксплуатации. Естественно, что режимы работы дизель-генераторных установок главным образом определяют режимы тяги, степень использования и работоспособность тепловозов в целом.

Количественно тяговые режимы работы тепловоза в эксплуатации оценивают усредненными по значению и продолжительности скоростью движения и позициями контроллера, степенью использования касательных силы тяги и мощности, током и напряжением тягового генератора, к.п.д. и расходом топлива на единицу касательной силы тяги за час.

Тяговые характеристики и кривые расхода топлива на единицу мощности

дизеля в функции скорости и позиции контроллера построены при стандартных

атмосферных условиях: температуре наружного воздуха tнв

= + 20°С, барометрическом давлении pо =

1,013*105 Па и относительной влажности ![]() о

= 70 %.

о

= 70 %.

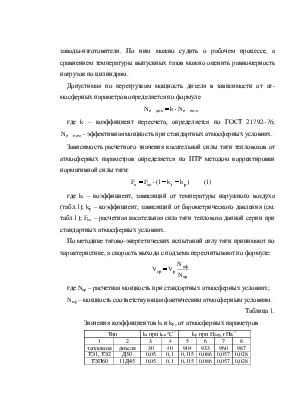

В эксплуатации атмосферные параметры обычно отклоняются от стандартных. Причинами могут быть: различие климатических поясов, сезона года, внутрисуточные колебания, изменения высоты над уровнем моря при движении на горном и холмистом профилях пути. Отклонения влияют на мощность, тепловую и механическую напряженность, топливную экономичность дизеля, нагревание обмоток тяговых электрических машин. В результате этого возникают нестабильность тепловозной характеристики и ограничения режимов работы по надежности. Влияние атмосферных условий на эффективность дизельной тяги представляет повышенный интерес для эксплуатации тепловозов в условиях БАМа, где температура воздуха достигает – 60°С, а профиль пути горный.

С понижением давления pо уменьшаются

плотность воздуха ![]() о перед

турбокомпрессором и перед впускными устройствами дизеля, давление наддува и

заряд воздуха в его цилиндрах. При сохранении постоянной цикловой подачи

топлива и уменьшении заряда воздуха снижается коэффициент избытка воздуха,

ухудшаются смесеобразование и сгорание топлива, снижаются давление рабочего

процесса, индикаторная мощность, индикаторный и механический к.п.д., топливная

экономичность. По мере снижения атмосферного давления повышается температура

выпускных газов и тепловая напряженность, что может ограничивать нагрузку

дизеля и силу тяги тепловоза.

о перед

турбокомпрессором и перед впускными устройствами дизеля, давление наддува и

заряд воздуха в его цилиндрах. При сохранении постоянной цикловой подачи

топлива и уменьшении заряда воздуха снижается коэффициент избытка воздуха,

ухудшаются смесеобразование и сгорание топлива, снижаются давление рабочего

процесса, индикаторная мощность, индикаторный и механический к.п.д., топливная

экономичность. По мере снижения атмосферного давления повышается температура

выпускных газов и тепловая напряженность, что может ограничивать нагрузку

дизеля и силу тяги тепловоза.

С ростом температуры воздуха уменьшается его плотность, степень повышения давления в турбокомпрессоре и снижается давление наддува. При постоянных частоте вращения коленчатого вала дизеля и цикловой подаче топлива уменьшаются масса и коэффициент избытка воздуха, давление рабочего процесса и индикаторный к.п.д., возрастают температура рабочего цикла и выпускных газов, тепловая напряженность дизеля, потери теплоты. Повышение температуры воздуха относительно стандартной оказывает влияние на индикаторную мощность примерно в 2 раза более, чем соответствующее процентное снижение давления.

При понижении температуры воздуха до - 20°С увеличивается заряд воздуха, повышается максимальное давление сгорания pz, снижаются тепловая напряженность и расход топлива. Однако понижение температуры воздуха ниже - 20 °С повышает давление наддува, величину и скорость нарастания максимального давления. В результате возрастает жесткость работы дизеля и снижается надежность. Например, у дизеля 10Д100 снижение tо на каждые 10°С повышает pz на 0,253 МПа. По надежности значение pz должно быть ограничено пределами не более 10,64 МПа, и это надо иметь в виду при реостатных испытаниях тепловозов, эксплуатируемых в северных районах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.