В самых трудных условиях эксплуатации находится механическая часть тягового подвижного состава. Динамические воздействия от пути, продольные удары от вагонов, поперечные колебания в кривых рождают самые разнообразные усилия, вызывающие появление чрезмерных износов, трещин, изломов и других дефектов. Быстрое развитие дефекта приводит к аварийной ситуации, а иногда и к аварии с большими последствиями. Экипажная часть локомотива является той частью, которая обеспечивает безопасность движения, поэтому её детали и узлы должны проверяться и диагностироваться в первую очередь. К основным узлам экипажной части локомотива, обеспечивающих безопасность движения, относятся колёсные пары, буксовые узлы, рессорное подвешивание, а также автосцепные устройства и рамы тележек. Основными задачами технического диагностирования экипажной части является своевременное выявление дефектов, предупреждая при этом аварийное состояние всех узлов и деталей.

При разработке систем диагностирования узлов экипажной части следует учитывать, что технический контроль должен проводится не только в стационарных условиях, но и в движении. Следует отметить, что в большинстве случаев наиболее достоверную информацию о состоянии экипажной части можно получить только в движении. Поэтому наибольшей информативностью обладают встроенные (бортовые) средства, особенно для электровозов, имеющих большие плечи обслуживания. Но не все дефекты можно обнаружить с помощью встроенных средств, поэтому применяют стационарные средства контроля, которые дополняют и углубляют информацию, полученную с помощью бортовых средств.

Для технического диагностирования экипажной части используют разнообразные методы: виброакустические, тепловые, методы спектрального анализа и др. Наибольшее распространение получили виброакустические и тепловые методы. Для обнаружения греющихся букс в поезде применяют напольные датчики, работа которых основана на тепловом методе контроля.

Буксовые узлы. Буксовый узел на любом локомотиве является наиболее важным узлом, обеспечивающим безаварийную работу, поэтому контроль за его состоянием должен проводиться в первую очередь. Условия работы буксового узла и конструктивные особенности не позволяют проводить визуальный контроль его технического состояния, а требуют наличия специальных средств. Для того чтобы можно было получить информацию о техническом состоянии деталей буксы, необходимо подобрать датчики и преобразователи физических параметров в электрические. Датчики подбирают исходя из сигналов, поступающих от деталей буксового узла. Сигналы можно получить или во время движения локомотива, или в депо при вывешивании колёсных пар, но в каждом случае необходимо учитывать взаимное расположение деталей буксы.

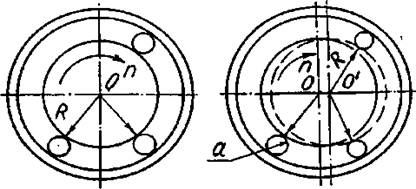

Работоспособность буксового узла в основном определяется состо-янием подшипников. Сигнал в подшипнике зарождается при взаимо-действии наружнего и внутреннего колец, а также роликов в рабочей зоне, которая при вывешивании колёсных пар переходит в нижнюю часть буксы. Масса колёсной пары передаётся на нижнюю часть роликов (рис.73). Обычно акустический сигнал буксового подшипника представляет собой лёгкий шум, среднее значение которого значительно ниже шума редуктора. При разгоне и остановке локомотива хорошо прослушивается постукивание, возникающее от перекатывания внутреннего кольца подшипника по роликам. Такое явление называется прецессией вала.

Рис. 73. Схема формирования диагностических сигналов в подшипник

Вал при вращении в подшипниках занимает два положения "низкое" и "высокое". В первом случае вал опирается на два ролика и имеет устойчивое положение. Вращаясь, вал (внутреннее кольцо) вращает ролики и въезжает на них как на колёсах вверх по беговой дорожке наружного кольца подшипника. Подъём происходит сравнительно медленно и продолжается до тех пор, пока центр одного из роликов не пересечёт линию действия радиальной силы. В этот момент вал занимает неустойчивое положение и опрокидывается, ударяясь при этом о следующий ролик. Сила удара зависит от размера радиального зазора, а частота удара равна частоте пересечения роликами линии действия радиальной силы. Она зависит от размера подшипника, числа роликов и частоты вращения вала. Кинетическая энергия удара расходуется на разрушение подшипника, его нагрев и возбуждение в механизме упругих волн. И в этот момент зарождается сигнал, соответствующий техническому состоянию подшипника. Данное явление прослушивается у всех подшипников при вращении колёсной пары на малой скорости. С увеличением скорости звуки от перестукивания сливаются в однотонный гул.

Подобные колебания вала при перекатывании по роликам называ-ются релаксационными. Релаксационные колебания характеризуются периодом, амплитудой и начальной фазой, что позволяет рассчитать необходимые параметры диагностического сигнала.

Период опрокидывания вала

20 (К + а)

где /? - радиус внутреннего кольца; а - радиус ролика; п - частота вра-щения вала; //- число роликов в подшипнике.

Все однотапные подшипники имеют одинаковые параметры, что даёт возможность иметь одно устройство диагностирования для всех одно-тапных букс.

Для диагностирования буксовых узлов необходимо выбрать эталон-ные параметры. Их выбирают на основе анализа отказов, их причин и с использованием методик, рассмотренных ранее. К зталонным парамет-рам буксового узла относятся: температура внутри буксы и разночастот-ные акустические сигналы. Основная неисправность буксового подшипника -разрыв внутрен-него кольца. Она возникает преимущественно из-за нарушения техни-ческих условий при напресовке. В момент разрыва кольцо раздаётся и зажимает все ролики. При вращении колёсной пары слышны щелчки возникающие в момент прохождения места разрыва точки касания ро-лика. Щелчки отчётливо слышатся в течение всего оборота колёсной пары на любой частоте вращения в обе стороны в режиме тяги и на выбеге.

При наличии электроожога на роликах происходит зажим роликов в дефектаом месте, особенно при небольшом радиальном зазоре. При све-жих электроожогах появляются приглушённые периодические импуль-сы, ощущаемые рукой. С течением времени следы электроожога закаты-ваются, но остаются местные одиночные дефекты, вокруг которых вык-рашивается металл.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.