При движении колёсной пары по рельсам размер опускания гребня зависит не только от проката, но и от поперечных перемещений. Ампли-туда перемещения колёсной пары определяется суммарным зазором между гребнями бандажей и внутренними гранями рельсов, который зависит от ширины колеи, расстояния между внутренними гранями бандажей I и толщины гребней 5:

= $тах-<тт-2бт1п= 1526- 1435-50 = 41 мм

= 1516-1443-66 = 7мм

0^ = 5^-^-25^=1521 -1440-58 = 23 мм

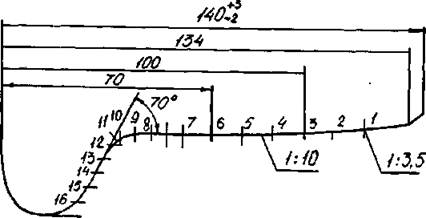

Для определения

размера опускания гребня, определяющего размер проката, необходимо рабочую

часть бандажа разделить на равномерные участки и найти тот оптимальный отрезок,

на котором зависимость между прокатом и опусканием гребня будет максимальной

(рис.75). К тому же следует учитывать взаимное положение осей рельса и бандажа,

которое можно определять по зазору между внутренней гранью рельса и гребнем

бандажа. При среднем зазоре а = 1 2 мм контакт колеса с рельсом

Рис. 75. Профиль бандажа колесной пары

происходит по кругу катания. Так как на практике установить все ко-лёсные пары локомотива невозможно, то измерения необходимо прово-дить сначала с одной стороны, а затем с другой. При этом рельсы на участке замеров должны быть новые, а под каждой колёсной парой необ-ходимо установить фотоэлектрические датчики для снятия информации о состоянии бандажей колёсных пар. Каждый датчик связан электрические с коммутатором и устройствами обработки информации.

|

|

Данный метод позволяет в стаци-онарных условиях проверить прокат каждой колёсной пары за короткий промежуток времени, но в связи с тем, что колёсные пары занимают произвольные положения, необходимо системы технического контроля допол-нять вычислительными устройствами для решения задач корреляции (рис.76). Как видно из рисунка, связь между опусканием гребня и зазором между рельсом и гребнем зависит от величины проката. Следовательно, определяя эти взаимосвязанные ве-личины, можно с достаточной дос-товерностью установить прокат бандажа. Недостатком этого мето-

Рнс. 76. Корреляционные Да ЯВЛЯеТСЯ НСВОЗМОЖНОСТЬ ПрОВСр-

графики ки всех параметров бандажа.

Наиболее перспективным направлением является обмер основных па-раметров бандажа, влияющих на безопасность движения, автоматизиро-ванным электронным шаблоном.

Ресурс профиля бандажа является одним из основных факторов, определяющих циклы ремонта и эксплуатации тягового подвижного состава.

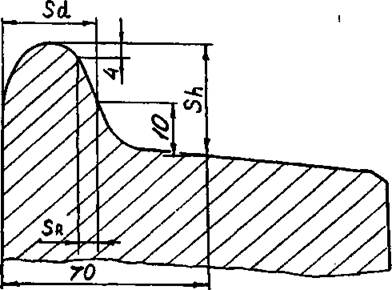

От состояния профиля бандажа зависит характер взаимодействия колеса с рельсом и, в конечном счёте, безопасность движения. Для оценки технического состояния колёсной пары используются следующие конт-рольные параметры: высота гребня бандажа; толщина гребня бандажа 5^; крутизна гребня бандажа дк; номинальный диаметр колеса#я; межбандажное расстояние А.

Предельные значения этих параметров различны и зависят от при-нятых размеров колёсной пары и ширины колеи (рис.77). Технический контроль за колёсными парами осуществляется непосредственно под локомотивом на специальном участке пути, где смонтированы основ-ные устройства, состоящие из рамы, на которой смонтированы датчики, приводные элементы и кабельные линии. Аппаратурная часть находится отдельно в специальном помещении. Каждый параметр измеряется при помощи базовых 1 и приводных 2 элементов, воздействуя на соответствующие датчики (рис.78). Одновременно контролируются правое и левое колёса колёсной пары. Все они расположены в измерительных рамках и защищены от прямого атмосферного и механического воздействия.

Рис. 77. Контрольные параметры бандажа

|

|

Рис. 78.Схемы автоматизированного измерения параметров колесной пары

Информация от датчиков после преобразования в системе автомати-ческого измерения (САИ) рис.79 поступает в микропроцессорное устрой-ство МП, где происходит процесс обработки данных по заданному алго-ритму диагностирования. Для этих целей используется персональная микроЭВМ с соответствующей клавиатурой и набором специализированных периферийных устройств. При помощи пульта управления ЯУ регистрируются значения измеренных параметров. Параллельно с распечаткой измеренных величин осуществляется передача информации в банк данных ВД. Объём памяти позволяет хранить и накапливать информацию о состоянии колёсных пар всего локомотивного парка. Накопленная информация хранится до момента достижения предельного значения одним из параметров и принятия решения о виде ремонта колёсной пары. Обслуживание САИ осуществляется в диалоговом режиме, выполняются следующие команды: включение устройства; введение данных о серии и номере локомотива; ввод данных о пробеге локомотива после последней обточки; ввод данных о номере кабины машиниста и направлении прохода локомотива через САИ

Локомотив через С/Шдвижется с малой скоростью (не более 10 км/ч) | под контролем микропроцессора. Система обладает необходимыми точ-[ ностью, стабильностью и достаточной достоверностью.

Определяющую роль в точности измерения параметров играют дат-чики. Для диагностирования параметров бандажа используют контактные и бесконтактные датчики. Контактный специализированный элект-ромеханический датчик (рис.80) разработан в локомотивном депо Иркутск. Датчик крепится к специальной раме и состоит из подвижного улавливающего угольника 11, на котором смонтированы датчики толщины гребня 1 и проката 2, связанные с резисторами 3,4 и измерительным прибором. Управляющий угольник прижимается к вершине гребня поршнем 6, который вставлен в боковую подвеску 5. К реборде колеса угольник прижимается пружиной 9. Стойка 70укрепляется болтами на пластине 7. Датчики настраивают методом сравнения с результатами ручных измерений. При необходимости под стойку подкладывают пластины 8.

Скорость передвижения по установке не более 5 км/ч. Одновременно контролируются два колеса. В микропроцессорное устройство вводится информация о состоянии всех колёсных пар каждого локомотива для обработки и хранения и передаётся дежурному по депо для своевременной постановки локомотива на обточку бандажей ободьёв колёс. Наиболее перспективны и удобны в обслуживании бесконтактные датчики, рассмотренные ранее.

|

|

Рис. 80. Датчик контроля за износом бандажей

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.