Одиночный дефект на ролике вызывает едва слышимые глухие им-пульсы и толчки. Частота появления импульсов меньше частоты враще-ния колёсной пары, поскольку ролик вращается вместе с сепаратором с частотой меньшей частоты вращения колёсной пары в 2,4 раза. Сигнал возникает в рабочей зоне, а размеры ролика таковы, что касание дефек-тного места внутреннего и наружнего колец происходит всего 1 раз. Одиночный дефект на внутреннем кольце вызывает появление периоди-ческого приглушённого дребезга (три-четыре импульса одновременно). Его период равен времени оборота колёсной пары.

При длительной стоянке локомотива происходит обводнение смазоч-ного материала, вследствие чего нижние ролики и внешние кольца по-крываются ржавчиной и при прокручивании колёсной пары появляются приглушённые непрерывные импульсы, но более частые, чем от дефекта на внутреннем кольце. Это объясняется тем, что на один оборот колёсной пары приходится шесть перекатываний по дефектному месту.

Малый радиальный зазор одного из рядов буксового подшипника вызывает непрерывный приглушённый перестук роликов. В данном слу-чае явление прецессии проявляется более отчётливо на низкой и высокой частотах вращения. К перекатыванию добавляется шум повышенной частоты. Он более звонкий, причём на высокой частоте вращения появ-ляются посвистывание (заедание роликов) и сильные удары, связанные с выходом ролика из рабочей зоны. Этот дефект быстро прогрессирует и может привести к разрушению деталей подшипника.

Если прослушивается небольшой периодический шум, то это указы-вает на возможность касания фигурной втулкой задней крышки буксы. Период касания равен периоду оборота колёсной пары. Переставляя датчик по шпилькам, можно определить точное место заедания (касания).

Выкрашивание кусков медно-графитовой токоотводящей щётки на некоторых буксах вызывает периодическое одиночное постукивание. Для убедительности и достоверности датчик необходимо установить на корпус буксы (токосъёмную часть).

Сдвоенное постукивание появляется в буксах, на которых установ-лен привод к скоростемеру. Период постукивания в 18 раз меньше вре-мени оборота колеса. Причина - большой зазор между пальцем и планкой привода. Для подтверждения необходимо датчик установить на крышке привода. Плохое крепление стопорной планки или выпадение болта характеризуется звонким непериодическим постукиванием.

Все эти признаки определяются виброакустическим методом и прибо-рами, построенными на его основе. Следует отметить, что каждый дефект имеет свою определённую частоту, что позволяет более точно уста-новить вид дефекта. Кроме этого, постоянно измеряется температура внутри буксы, а в условиях депо можно проверить качество смазочного материала и наличие в нём продуктов износа методом спектрального анализа.

Таким образом, при наличии трёх диагностических параметров обес-печивается достаточная глубина поиска места неисправности и высокая достоверность диагностирования.

Для определения температуры внутри буксы используется темпера-турный датчик, который монтируется внутри буксы, а информация от датчика через усилитель поступает в устройства обработки и индикации. В качестве датчиков используются термопары, термисторы, термо-чувствительные элементы и другие устройства, позволяющие с большой точностью и без помех выдавать постоянную информацию о состоянии буксового узла. Для контроля за температурой буксовых узлов на же-лезнодорожной линии используются специальные устройства для обна-ружения нагретых букс (ПОНАБ). Чувствительным элементом устрой-ства является балометр, реагирующий на инфракрасные лучи, которые излучает нагретая букса.

Виброакустические приборы (датчики) можно располагать в комп-лексе с другими приборами или использовать как отдельные переносные приборы. В качестве чувствительного элемента применяют пьезодатчики КД-41, микротелефонные капсюли и др. Сигнал от датчика поступает на электронные усилители, фильтры частот и далее в устройства обработки информации и индикации (см. рис.8). Для большей достоверности виброакустические приборы дополняются головными микротелефонами для прослушивания работы букс и определения уровня шума.

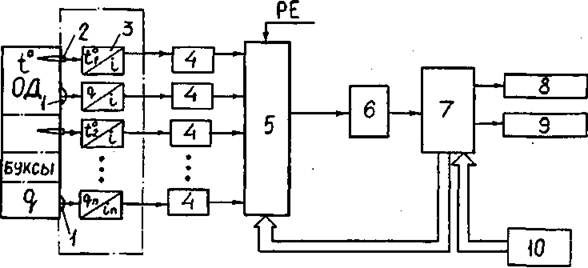

Более широкие возможности у передвижного виброакустического комплекса, смонтированного из серийно выпускаемых приборов. Ком-плекс состоит из пьезодатчика КД-41, предварительного усилителя 8М-211 с измерителем средних и пиковых значений сигнала, комбини-рованного фильтраКР-102, двухлучевого портативного осциллографа С1-55, магнитофонной приставки и головного микротелефона. Усилитель работает в диапазоне частот от 2 Гц до 15 кГц с коэффициентом усиления 76 дБ. Комплекс позволяет измерять виброперемещение, виброскорость и виброускорение. С помощью комбинированного фильтра можно выбрать любую частоту и использовать полосовые фильтры. Информация, полученная с помощью виброизмерительных приборов, поступает на осциллограф, а при наличии микропроцессорных устройств - на порт ввода в микроЭВМ для дальнейшей обработки информации и её хранения в памяти (рис.74).

Рис. 74. Структурная схема диагностирования буксовых узлов локомоти-ва с нспользованием микропроцессорных средств:

1 - вибродатчики; 2 - температурные датчики; 3 - преобразователи и уснлители сигналов; 4 - аналого-цифровые преобразователи; 5 - мульти-плексор (коммутатор); 6 - устройства выборки и запоминания; 7 - микро-процессорное устройство; 8 - постоянное запоминающее устройство; 9 - устройство индикации; 10 - пульт управления и задатчик программы

Применение бортовых средств диагностирования буксовых узлов позволяет получить наиболее достоверную информацию о техническом состоянии буксовых узлов, так как диагностические параметры измеряются в рабочем режиме и есть возможность вести контроль за скоростью нарастания дефекта.

Колёсные пары. К неисправностям колёсных пар, оказывающим вли-яние на безопасность движения поездов, относятся равномерный и не-равномерный износы бандажей и цельнокатанных колёс по поверхности катания. Существующая методика измерения параметров колёсной пары шаблонами обладает невысокой точностью измерения, наличием субъективных ошибок, большой трудоёмкостью и неудобством измерений под локомотивом, поэтому предпочтительнее использование авто-матизированных средств контроля. Для внедрения автоматизированного контроля необходимо выбрать оптимальные параметры бандажа и методику их измерения. В основу построения известных датчиков авто-матизированного измерения проката колёс положены различные физи-ческие явления, обеспечивающие бесконтактный метод измерения. Для этих целей можно использовать фотоэлектрические, акустикоэлектри-ческие и датчики, реализующие радиометрический метод измерения. Рас-смотрим использование фотоэлектрического датчика с волоконно-оп-тическим преобразователем.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.