Частицы пыли, достигшие стенок корпуса, под действием сил тяжести перемещаются в осевом направлении и движутся по направлению к выходному отверстию корпуса и выводятся из циклона. Ввиду того, что решающим фактором, обусловливающим движение пыли, являются аэродинамические силы, а не силы тяжести, циклоны можно располагать наклонно и даже горизонтально. На практике из-за компоновочных решений, я также для размещения пылетранспортных систем циклоны, как правило, устанавливают в вертикальном положении.

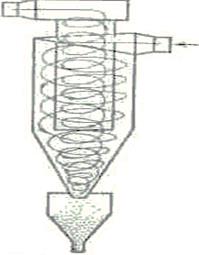

Рисунок 4.9 – Принципиальная схема работы циклона

Область циклонного процесса, или зона улавливания пыли, расположена между концом выхлопной трубы и пылеотводящим отверстием циклона. Часть этой зоны занимает конусный патрубок, в нем оканчивается циклонный вихрь. В цилиндрическом циклоне (без конусного патрубка) циклонный вихрь опирается на пылевой слой в бункере аппарата. При этом частицы вторично уносятся из бункера, т. е. происходит явление, аналогичное действию атмосферных вихрей на предметы, находящиеся на поверхности земли. Вторичный унос частиц возникает и тогда, когда выбран чрезмерно большой угол конусности нижнего патрубка циклона.

Бункер участвует в аэродинамике циклонного процесса, поэтому использование циклонов без бункера или с уменьшенным по сравнению с рекомендуемыми размерами бункером снижает кпд аппаратов. Существенное влияние на циклонный процесс оказывает турбулентность, которая во многом определяет степень очистки. Поток, поступающий в выхлопную трубу, продолжает интенсивно вращаться. Затухание этого вращательного движения, связанное с невосполнимыми потерями энергии, происходит сравнительно медленно.

Для всех одиночных циклонов бункера выполняются цилиндрической формы. Диаметры бункеров принимаются в соответствии с ГОСТ 9617—67. Нарушение вращательного движения потока в бункере (в результате уменьшения его высоты или объема и др.) приводит к заметному снижению степени очистки схемы вращения потоков в бункере. Поэтому установка циклонов без бункеров, с присоединением пылеотводящего отверстия в конусе циклона, например, непосредственно к пылеразгрузочному шнеку всегда приводит к ухудшению степени очистки.

Выбор типа и размера циклона производится на основании заданного расхода газов, физико-механических свойств пыли, требуемого коэффициента очистки, габаритов установки, эксплуатационной надежности и стоимости очистки.

Основываясь на вышесказанном и технических характеристиках, для очистки от загрязнений воздуха в дипломном проекте предлагается использовать циклон спирально-конического типа СК – ЦН - 34 с типоразмером СК – ЦН – 34 Б – 700 (табл. 4.3). Максимальный диаметр конической части - 700 мм, отношение диаметра выхлопной трубы к диаметру конической части - 0,34. Производительность циклона составляет 2347 м3/ч, объём бункера - 0,16 м3, масса циклона - 230 кг, что соответствует техническим расчетам вытяжки в сварочной мастерской.

Таблица 4.3 – Техническая характеристика циклона типа СК – ЦН - 34

|

Наименование показателей |

Значение показателей |

|

Допустимая запылённость газа, г/м3 |

1000 |

|

Температура очищаемого газа, °С |

250 |

|

Максимальное давление (разрежение), Па |

15000 |

|

Сопротивление циклона, Па |

1150 |

|

Степень улавливания в циклоне (для пыли с d = 1 мкм, плотностью 2,7∙103 кг/м3) , % |

89 |

Основными причинами возникновения чрезвычайных ситуаций на промышленном железнодорожном транспорте являются неисправность верхнего строения пути, подвижного состава, средств сигнализации и связи, ошибки, невнимательность и халатность работников.

К чрезвычайным ситуациям на промышленном железнодорожном транспорте относятся следующие:

· возгорание в кабине локомотива;

· снежный занос железнодорожных путей;

· сход подвижного состава с рельсовой колеи;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.